Mit Diamanten zur perfekten Armatur

Designer, Architekten und anspruchsvolle Bauherren – Allesamt stellen bei der Planung von Bädern oder Küchen einen hohen Anspruch an die verbauten Armaturen. Das Design der Wasserhähne und Duschköpfe muss sich in das Gesamtkonzept der Raumgestaltung nahtlos einfügen. Das Wasserhahn nicht gleich Wasserhahn ist, zeigt das belgische Unternehmen RVB. In Brüssel produziert der Hersteller seine hochwertigen Armaturen, durch welche weltweit täglich Wasser fließt. Der Produktionsleiter Louis-Philippe Gillieaux setzt bei der Fertigung auf moderne CNC-Bearbeitungszentren sowie auf Handarbeit. Um die hohe Qualität seiner Produkte zu gewährleisten, vertraut er für hochglänzende Flächen auf Diamantwerkzeuge der Paul Horn GmbH.

„Die Qualität der Oberflächen ist sehr wichtig. Sie sollte präzise zylindrisch oder bei flachen Armaturen perfekt eben sein. Durch das Polieren bekommen wir diese Präzision nicht hin“, so Gillieaux. Eine polierte Oberfläche spielgelt und glänzt, aber sie ist nicht eben. Deshalb ist Polieren kein geometrisch exaktes Fertigungsverfahren, auch wenn dies von einer Maschine gemacht wird. Bestmögliche Polierergebnisse kosten viel Zeit und Geld. „Einen guten Polierer zu finden ist sehr schwer. Es ist ein Job, den nicht viele machen wollen, da er sehr anspruchsvoll ist“, sagt Gillieaux und fährt fort: „Um die Qualität bei unseren Premiumarmaturen noch zu erhöhen, überziehen wir diese Armaturenteile vor dem Verchromen oder Vergolden noch wie in alten Zeiten mit einer Kupfer- und Nickelschicht. Das verstärkt den späteren Glanz und Farbeindruck und verbessert die Haftung von Gold und Chrom auf dem Grundwerkstoff Messing, was zu einer noch höheren Lebensdauer der Armaturen beiträgt. Polieren führt zwar zu Hochglanz, ist aber, wie jeder der von Polieren etwas versteht, keine geometrisch exakte Bearbeitungsmethode. Ein µm zu viel auf einer geometrischen Regelfläche am Messingteil wegpoliert, zerstört den einwandfreien Eindruck des späteren Spiegelglanzes. Besonders deutlich sind diese kleinsten Geometriefehler bei rotationssymmetrischen oder flächigen Spiegelglanzoberflächen.“

Monokristalline Diamanten

Aus diesen Gründen setzt Gillieaux mit seinem Team seit über 15 Jahren auf MKD-Werkzeuge. Die monokristallinen Diamanten erzeugen im Einsatz Oberflächen, die eine nachträgliche Politur überflüssig machen. Der Umstieg auf die maschinelle Fertigung erbrachte neben der hohen Qualitätssteigerung ebenfalls eine Kosteneinsparung. „Mit dem Einsatz der Diamantwerkzeuge haben wir die Fertigungszeit stark verkürzt“, erzählt Gillieaux. Vor dem Umstieg auf die Diamantwerkzeugsysteme von Horn nutzte das Team Werkzeuge, auf welche der Diamant direkt auf den Halter gelötet war. Aufgrund des umständlichen Handlings sowie des aufwändigen Service der Werkzeuge, suchten sie nach einer modularen Werkzeuglösung. Die Argumente des Horn-Technikers Kees van Bers überzeugten Gillieaux und sein Team.

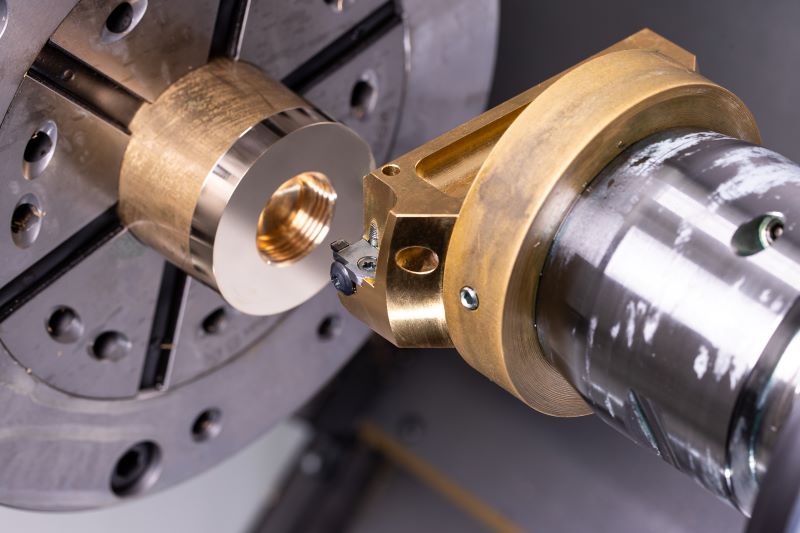

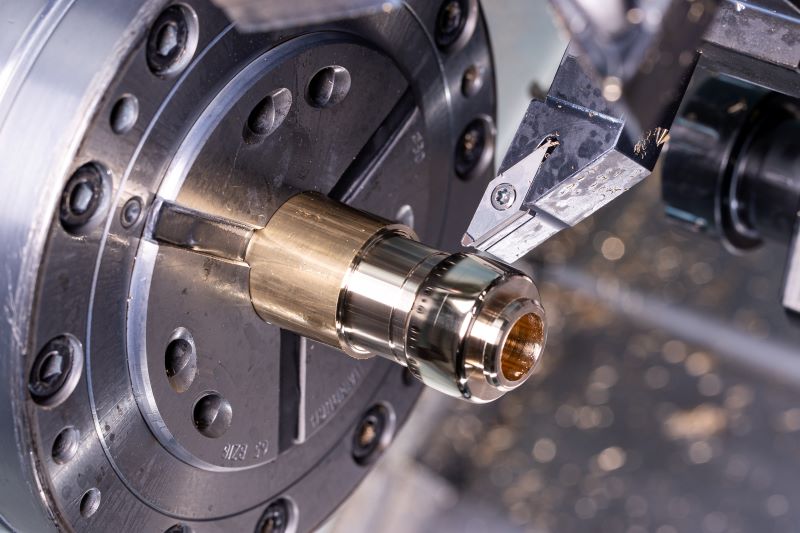

So setzt RVB heute auf ein breites Spektrum von Horn-MKD-Werkzeugen. Die hochkarätigen Schneiden kommen auf herkömmlichen CNC-Maschinen zum Einsatz. „Für das Fräsen und Drehen von hochglänzenden Flächen benötigt man keine speziellen Maschinen. Die Qualität erzeugt die Schneide“, erklärt van Bers. Neben Drehwerkzeugen setzt Gillieaux auch auf MKD-Fräswerkzeuge. „Wir waren anfangs noch skeptisch wegen der hohen Kosten der Schneidwerkzeuge, aber die Leistung und Ergebnisse haben uns inzwischen vollkommen überzeugt“, so Gillieaux. Auf die Frage nach der Standzeit der Werkzeugsysteme scherzt van Bers: „Die Standzeit beziffert sich bei der Zustellung von rund 0,02 mm im Werkstoff Messing als „ewig“. Sollte doch mal eine Schneide abstumpfen, lässt sich diese bis zu 20-mal nachpolieren – mit jeweils der gleichen „ewigen“ Standzeit. Die größte Gefahr für MKD-Werkzeuge sind Bedienerfehler.“

Königsdisziplin in der Zerspanung

Die Hochglanzbearbeitung mit MKD gehört zu den Königsdisziplinen der spanenden Fertigung mit geometrisch bestimmten Schneiden. Zwei hundertstel Millimeter Schlichtaufmaß trennen eine sehr gute Oberfläche von der perfekten Oberfläche mit Spiegelglanz. Das Einsatzspektrum ist breit gefächert. Der Fertigungsprozess ist in zahlreichen Branchen im Einsatz. In der Schmuckindustrie sorgen die Werkzeuge für den Glanz beispielweise bei der Fertigung von sichtbaren Teilen einer hochwertigen Armbanduhr und den meisten Eheringen. Bei der Fertigung von Spiegeln für Weltraumteleskope garantiert die nahezu perfekte Formgenauigkeit der gefrästen Spiegelfläche einen verzerrungsfreien Blick ins All. Bei der Fertigung nahezu jeder Sehhilfe, egal ob Brille oder Kontaktlinse, waren Werkzeuge mit Diamantbestückung im Einsatz. Eine weitere Einsatzmöglichkeit ist der Werkzeug-, Modell- und Formenbau. Hier können aufwendige und teure Polierarbeiten eingespart werden. Die Liste lässt sich erweitern, nicht zuletzt in der Medizintechnik sind diese Werkzeugsysteme fest etabliert.

Um Oberflächengüten mit Spiegelglanz zu erzeugen, spielt die Qualität der Werkzeugschneidkante die entscheidende Rolle. Die Qualität der Schneidkante spiegelt sich in der zu bearbeitenden Oberfläche wider. Der finale Schliff beziehungsweise die Politur der MKD-Schneide gleicht einer Handwerkskunst. Ähnlich wie beim Schliff eines Schmuck-Brillanten geschieht das Finishing einer Werkzeugschneide für die Hochglanzzerspanung mit einer Schleifzange von Hand. Optimale Voraussetzungen zum Schleifen der Schneiden ermöglichen luftgelagerte Schleiftische mit einer Tischplatte aus massivem Granit. Für die optische Kontrolle wird ein Mikroskop mit 200-facher Vergrößerung genutzt. Unter dieser Vergrößerung muss die Schneidkante absolut schartenfrei sein. Die dabei entstehende Schneide hat einen Radius von maximal 0,0002 mm. Für das Schleifen von MKD-Kugelfräsern zur Hochglanzzerspanung von Freiflächen entwickelte Horn eine spezielle Schleifmaschine, mit der sich auch kleinste Radien prozesssicher schleifen lassen.

Synthetische Diamanten

Horn setzt bei der Bestückung der MKD-Werkzeuge auf hochreine MCC-Diamanten. Diese monokristallinen Steine entstehen durch das CVD-Verfahren. Als Kohlenstoffquelle dienen verschiedene Gase, hauptsächlich Methan, die sich im Prozess abscheiden und den Diamanten wachsen lassen. Die Diamanten kennzeichnet ihre glasklare bis, je nach Dicke, leicht bräunliche Farbe. Ein großer Vorteil dieses Verfahrens ist die mögliche Kantenlänge der Steine. So können auch lange Bestückungen mit beispielsweise 30 mm Schneidkantenlänge realisiert werden. Für solche Werkzeuge musste man davor auf natürliche Diamanten zurückgreifen, die durch den hohen Preis, die Verfügbarkeit und die natürlichen Einschlüsse nur schwer zu realisieren sind.

Internationale Designer

Die MKD-Werkzeuge kommen bei RVB in über 50 unterschiedliche Armaturenteilen zum Einsatz. Das Design der verschiedenen Armaturenserien stammt von internationalen Designern. „Das Design ist das wichtigste Merkmal für den erfolgreichen Wettbewerb“, so Gillieaux. Hierfür arbeitet RVB eng mit renommierten Künstlern zusammen. „Die Designer melden sich bei uns mit ihren Ideen. Wenn diese zu unserer DNA passen und technisch umsetzbar sind, setzen wir sie in einer Serie um“, so Gillieaux.

Die Partnerschaft zwischen RVB und Horn besteht seit über 15 Jahren. Neben den MKD-Werkzeugen setzt das Team auch auf Horn-Werkzeuge zum Innenausdrehen und Abstechen. „Egal mit welcher Anforderung wir Horn kontaktieren, bekommen wir immer die für uns passende Lösung vorgestellt. Der Service hört nicht nach dem Verkauf auf. Die Horn-Techniker bleiben dran, bis der Fertigungsprozess perfekt läuft“, so Gillieaux.

Der Ingenieur Gaston van Bastelaere gründete das Unternehmen RVB im Jahr 1935. 1936 patentierte van Bastelaere seine ersten Erfindungen, darunter das FOR-Ventilsystem. Dies sorgt dafür, dass der Wasserhahn perfekt schließt, indem es das Quetschen der Dichtung verhindert. Schon damals eine kleine Revolution. Mit zahlreichen weiteren Entwicklungen und kühnen Designs war der Unternehmer oft den Trends in der Armaturenbranche vorausgegangen. Noch heute sind die Formen und Funktionen der RVB-Armaturen zeitgemäß. Im Jahr 2004 kaufte Alain Gillieaux das Unternehmen und modernisierte dies grundlegend. Jedoch achtet er stets darauf das interne Knowhow zu erhalten. Louis-Philippe Gillieaux führt das Unternehmen mit dem gleichen Ansatz fort.