Stechdrehen

Einstechen, Abstechen oder Trochoidal-Stechen: Das Stechdrehen gilt als Königsdisziplin in der Drehbearbeitung. Der Bearbeitungsprozess mit Wendeschneidplatten ist der modernen Fertigung nicht mehr wegzudenken und sind Alltag in der zerspanenden Industrie. Mit einem über 50 Jahre langen Knowhow in der Entwicklung von Stechdrehwerkzeugen, zeigt sich Horn als Partner und Problemlöser für die Zerspanaufgaben zwischen den Flanken. Hierzu bietet Horn ein breites Produktportfolio für nahezu jede Stechdrehoperation wie beispielsweise Innen-, Außen- sowie Axialstechprozesse.

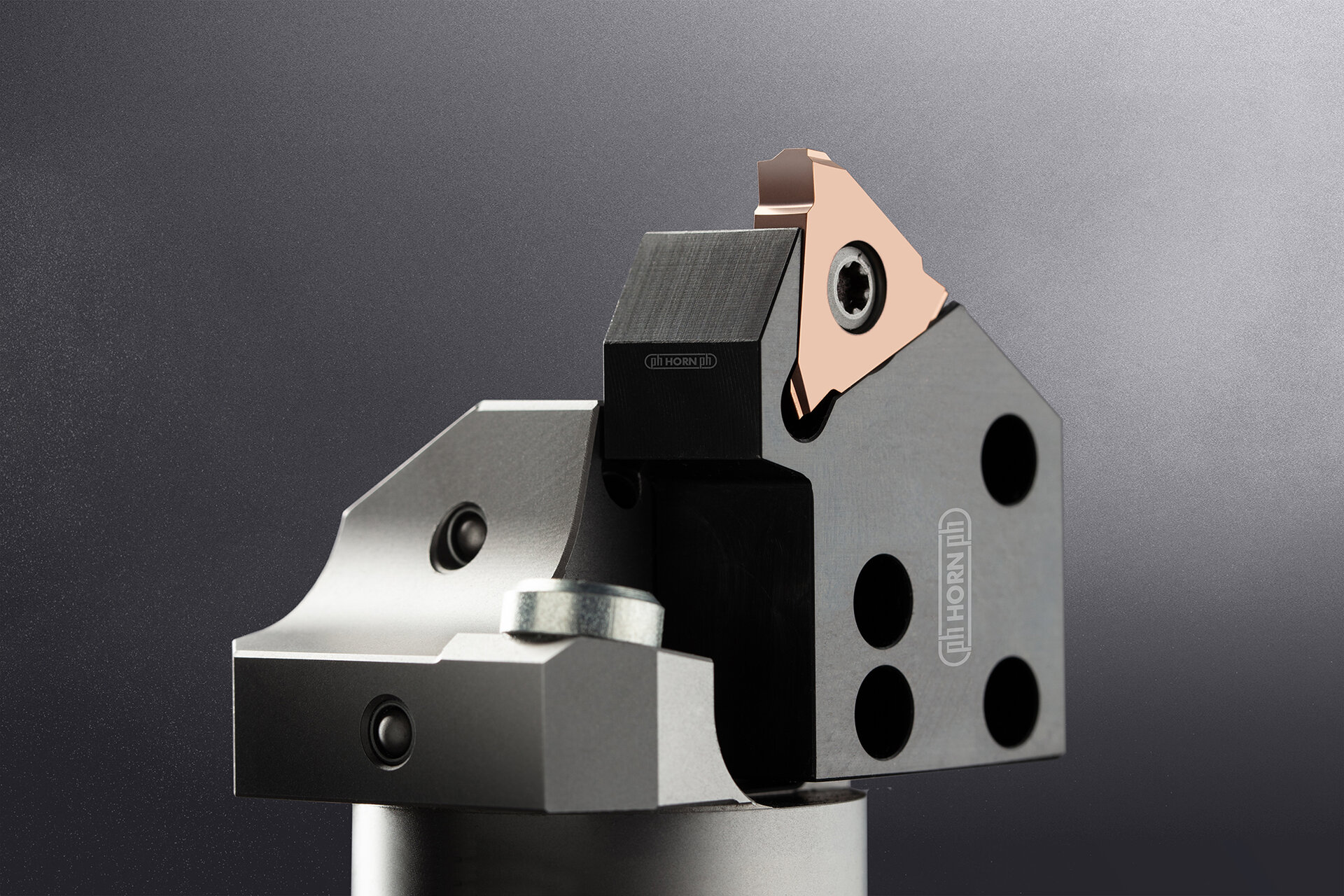

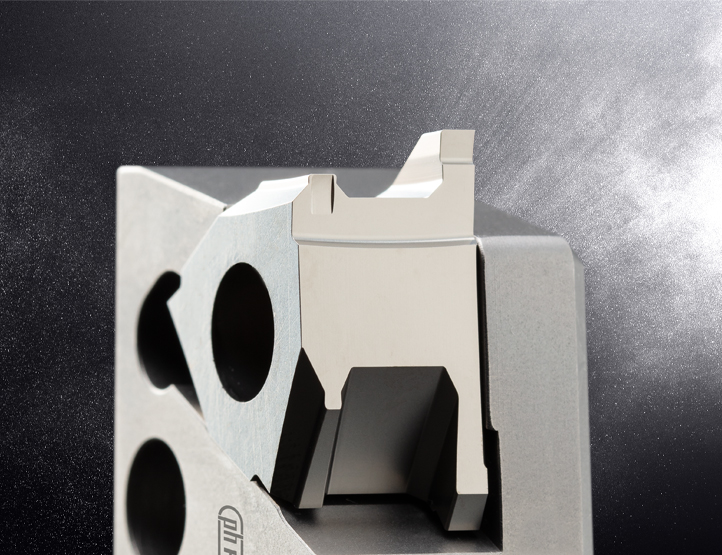

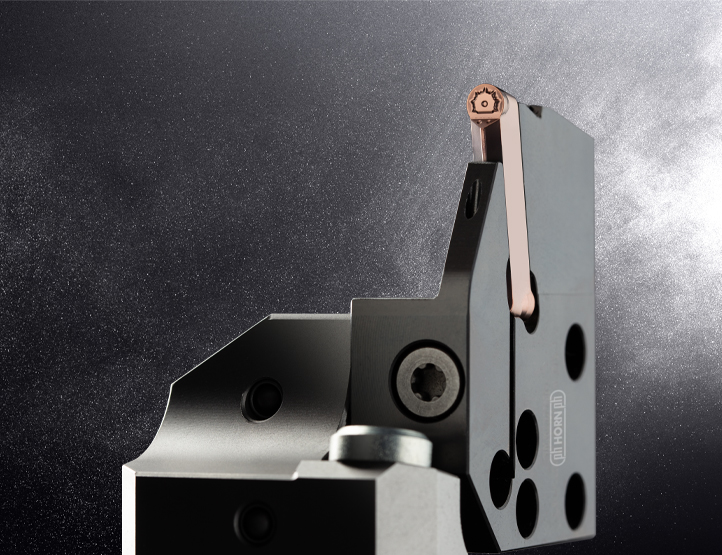

Grundsätzlich spricht man beim Stechdreh-Prozess von einer schmalen Schneide, die in radialer oder axialer Richtung ins Werkstück einsticht. Die Kunst beim Stechdrehen ist unter anderem die Kontrolle des Spanflusses. Klemmende Späne, Spänestau oder lange Wirrspäne gilt es in der Praxis zu vermeiden, da sie Prozesssicherheit negativ beeinflussen und zum Bruch des Werkzeugs und zu beschädigten Flanken führen können. Je nach zu bearbeitendem Werkstoff und Bearbeitungsart bietet Horn unterschiedliche Spanformgeometrien, die die prozesssichere Spanverjüngung, Spanlenkung und den Spanbruch sicherstellen. Ein weiterer wichtiger Punkt für einen wirtschaftlichen Stechdrehprozess ist die ausreichende Versorgung mit Kühlschmierstoff. Wo früher mit der klassischen Überflutungskühlung von außen gekühlt wurde, sind heute moderne Werkzeugträger, meist mit einer inneren Kühlmittelzufuhr, im Einsatz. Dies stellt die effektive Kühlung der Scherzone zwischen Werkzeugschneide und Werkstück sicher. Für das Abstechen bietet Horn auch eine Schneidplatte des Typs S100, welche mit Hochdruck direkt durch die Schneidplatte die Kontaktzone mit KSS versorgt. Werkzeuge sind beim Stechdrehen hohen Belastungen ausgesetzt. Für einen prozesssicheren und wirtschaftlichen Stechdrehprozess spielen auch die Qualität der eingesetzten Hartmetalle, die Qualität der Schneide und die Beschichtung der Schneidplatte eine entscheidende Rolle.

Im Jahr 1972 stellte Horn die dreischneidige Platte des Typs 312 vor. Bis heute ist die 312er Platte bei Anwendern beliebt. Es ist jedoch nicht nur die Wendeschneidplatte des Typs 312, welche den Präzisionswerkzeughersteller zum Spezialisten für die Bearbeitung zwischen den Flanken bekannt gemacht hat. Zahlreiche andere Werkzeugsysteme wie beispielsweise die Systeme S229, S100 oder S117 folgten der Idee von 1972, welche heute erfolgreich beim Stechdrehen weltweit im Einsatz sind. Horn hat dabei nicht aufgehört auch erfolgreiche Produktfamilien stets weiterzuentwickeln und zu optimieren. Parallel dazu hat Horn die Wertschöpfung für sein gesamtes Produktprogramm zu 100 Prozent in die eigene Produktion integriert. Dazu zählt unter anderem die Entwicklung von Hartmetall-Substraten sowie die Inhouse-Beschichtung mit eigener Forschung und Entwicklung.