La combinaison parfaite avec des diamants

Designers, architectes and clients exigeants : lorsqu'ils planifient des salles de bains ou des cuisines, ils ont tous des exigences élevées en matière de robinetterie. Le design des robinets et des pommeaux de douche doit s'intégrer parfaitement dans le concept d'aménagement intérieur global. La société belge RVB montre que tous les robinets ne se valent pas. Le fabricant produit à Bruxelles ses robinets haut de gamme, grâce auxquels l'eau coule chaque jour dans le monde entier. Le directeur de production Louis-Philippe Gillieaux mise sur des centres d'usinage CNC modernes et le travail manuel dans sa production. Pour garantir la haute qualité de ses produits il fait confiance aux outils en diamants de la société Paul Horn GmbH pour obtenir des surfaces brillantes.

"La qualité des surfaces est très importante. Elles doivent être parfaitement cylindriques ou, dans le cas des raccords peu profonds, parfaitement planes. Nous ne pouvons pas obtenir cette précision par polissage", explique M. Gillieaux. Une surface polie brille et reflète la lumière, mais elle n'est pas plane. C'est pourquoi le polissage n'est pas un processus de fabrication géométriquement précis, même s'il est effectué par une machine. Les meilleurs résultats de polissage possibles coûtent beaucoup de temps et d'argent. "Il est très difficile de trouver un bon polisseur. C'est un travail que peu de gens veulent faire, car il est très exigeant", explique M. Gillieaux, qui poursuit : "Afin d'améliorer encore la qualité de nos raccords haut de gamme, nous recouvrons ces pièces d'une couche de cuivre et de nickel avant de les chromer ou de les plaquer en or, comme autrefois. Cela renforce la brillance et l'impression de couleur, et améliore l'adhérence de l'or et du chrome au matériau de base en laiton, ce qui contribue à prolonger encore la durée de vie des robinets. Bien que le polissage produise un éclat intense, il ne s'agit pas d'un procédé géométriquement précis, comme le savent tous ceux qui s'y connaissent en matière de polissage. Un polissage excessif d'un micromètre sur une surface de contrôle géométrique de la pièce en laiton détruit l'impression parfaite du poli miroir qui suit. Ces minuscules erreurs géométriques sont particulièrement visibles sur les surfaces à symétrie de révolution ou les surfaces planes polies miroir."

Diamants monocristallins

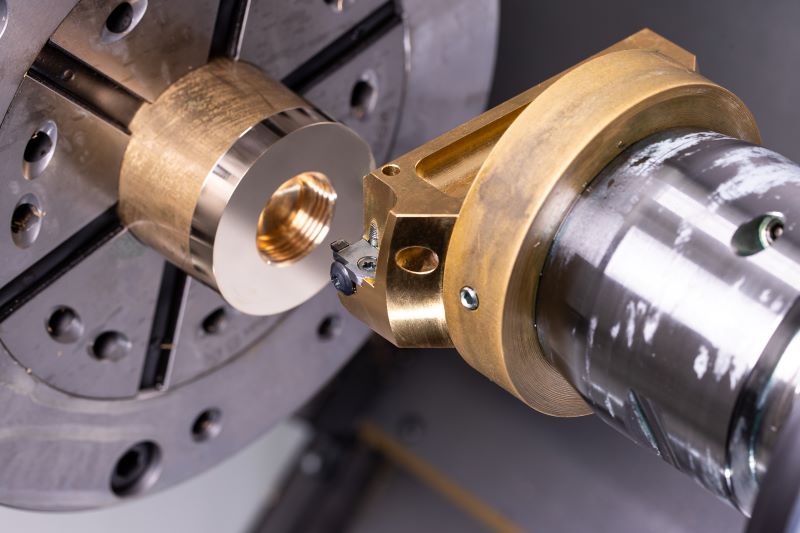

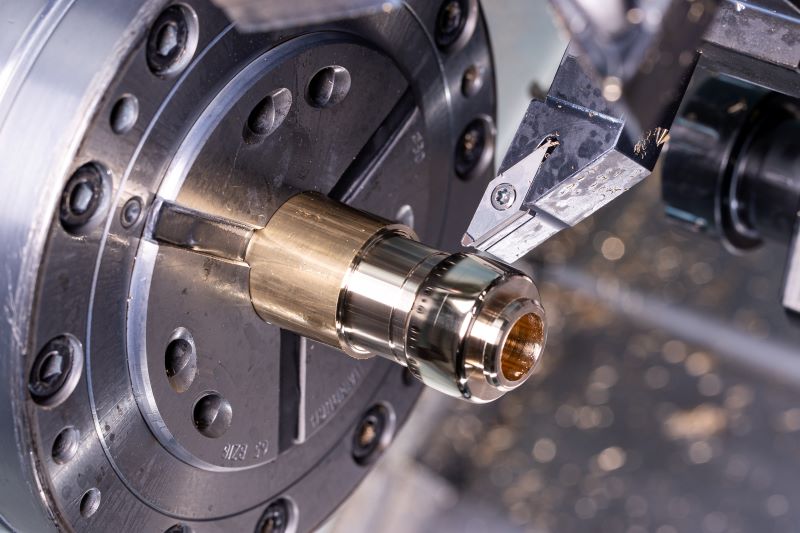

Pour ces raisons, Gillieaux et son équipe utilisent des outils en diamant monocristallin (MCD) depuis plus de 15 ans. Lorsqu’ils sont utilisés, ces diamants monocristallins produisent des surfaces si lisses qu’un polissage ultérieur devient inutile. Le passage à une production mécanisée a non seulement permis une forte amélioration de la qualité, mais aussi une réduction significative des coûts. "Grâce à l’utilisation des outils en diamant, nous avons considérablement réduit le temps de cycle", explique Gillieaux. Avant d’adopter les systèmes d’outils diamantés de Horn, l’équipe utilisait des outils dont le diamant était brasé directement sur le porte-outil. En raison de leur manipulation complexe et de leur entretien long, ils recherchaient une solution modulaire. Les arguments présentés par le technicien Horn, Kees van Bers, ont convaincu Gillieaux et son équipe.

Aujourd’hui, RVB s’appuie sur une large gamme d’outils MCD de Horn. Ces plaquettes de haute précision sont utilisées sur des machines CNC conventionnelles. "Il n’est pas nécessaire d’avoir des machines spéciales pour le fraisage ou le tournage de surfaces à haute brillance. La qualité provient des plaquettes elles-mêmes", explique van Bers. En plus des outils de tournage, Gillieaux utilise également des fraises MCD. "Nous étions sceptiques au début à cause du coût élevé des plaquettes de coupe, mais leurs performances et les résultats obtenus nous ont totalement convaincus", confie Gillieaux. Interrogé sur la durée de vie de ces systèmes d’outils, van Bers plaisante : "Avec une profondeur de passe d’environ 0,02 mm dans le laiton, la durée de vie est “éternelle”. Et si une plaquette devient émoussée, elle peut être repolie jusqu’à 20 fois, tout en conservant la même longévité “éternelle”. La plus grande menace pour un outil MCD ? L’erreur humaine."

La discipline suprême de l'usinage

L’usinage poli miroir avec des outils en diamant monocristallin (MCD) représente l’une des disciplines les plus exigeantes des procédés d’usinage à arêtes de coupe géométriquement définies. Deux centièmes de millimètre de surépaisseur séparent une très bonne surface d’une surface parfaite à effet miroir. Le champ d’application est vaste. Ce procédé de fabrication est utilisé dans de nombreux secteurs. Dans l’industrie de la joaillerie, par exemple, ces outils apportent l’éclat aux pièces visibles des montres haut de gamme et à la plupart des alliances. Dans la fabrication des miroirs pour télescopes spatiaux, la précision dimensionnelle quasi parfaite des surfaces fraisées garantit une vision de l’espace sans distorsion. Des outils à pointe diamantée sont également utilisés dans la production de la quasi-totalité des dispositifs optiques, qu’il s’agisse de lunettes ou de lentilles de contact.Une autre application possible concerne la fabrication d’outils, de modèles et de moules. Ici, les travaux de polissage longs et coûteux peuvent être évités. La liste est encore longue, et ces systèmes d’outils sont solidement établis, notamment dans l’industrie médicale.

La qualité de l’arête de coupe de l’outil joue un rôle décisif dans la production de surfaces à finition miroir. La qualité de cette arête se reflète directement sur la surface usinée. La finition finale ou le polissage de l’arête en diamant monocristallin (MCD) s’apparente à un véritable travail d’artisanat. À l’image de la taille d’un diamant de joaillerie, la finition de l’arête d’un outil destiné à l’usinage de haute brillance se fait manuellement à l’aide de pinces de meulage. Des tables de meulage à coussin d’air, dotées d’un plateau en granit massif, offrent des conditions optimales pour l’affûtage des plaquettes. Un microscope avec un grossissement de 200x est utilisé pour l’inspection visuelle. Sous cette amplification, l’arête de coupe doit être parfaitement exempte d’ébréchures. La plaquette obtenue présente un rayon maximal de 0,0002 mm. Horn a développé une machine de meulage spéciale pour affûter les fraises hémisphériques en MCD destinées à l’usinage brillant de surfaces libres, permettant d’obtenir de manière fiable les plus petits rayons.

Diamants synthétiques

Horn utilise des diamants MCC de haute pureté pour équiper ses outils MCD. Ces pierres monocristallines sont créées à l’aide du procédé CVD. Divers gaz, principalement le méthane, sont utilisés comme source de carbone ; ils se déposent au cours du processus et permettent la croissance du diamant. Les diamants ainsi obtenus se distinguent par leur transparence cristalline ou, selon leur épaisseur, par une légère teinte brunâtre. Un avantage majeur de ce procédé réside dans la longueur d’arête obtenue : il est ainsi possible de réaliser des outils longs, avec des arêtes de coupe atteignant par exemple 30 mm. Auparavant, il fallait utiliser des diamants naturels pour de tels outils, ce qui posait des difficultés en raison de leur coût élevé, de leur disponibilité limitée et de leurs inclusions naturelles.

Designers internationaux

Les plaquettes MCD sont utilisées chez RVB pour plus de 50 pièces de robinetterie différentes. Le design des différentes séries de robinetterie est réalisé par des designers internationaux. "Le design est l’élément le plus important pour réussir dans la concurrence", explique Gillieaux. À cet effet, RVB collabore étroitement avec des artistes renommés. "Les designers nous présentent leurs idées. Si elles correspondent à notre ADN et sont techniquement réalisables, nous les produisons en série", ajoute Gillieaux.

Le partenariat entre RVB et Horn existe depuis plus de 15 ans. En plus des outils MCD, l’équipe utilise également des outils Horn pour le rainurage et le tronçonnage. "Peu importe la demande que nous faisons à Horn, nous obtenons toujours la solution adaptée. Le service ne s’arrête pas après la vente. Les techniciens Horn restent mobilisés jusqu’à ce que le processus de production fonctionne parfaitement", conclut Gillieaux.

L’ingénieur Gaston van Bastelaere a fondé la société RVB en 1935. En 1936, van Bastelaere a breveté ses premières inventions, dont le système de vanne FOR. Celui-ci permet de fermer le robinet parfaitement en un tiers de tour en empêchant l’écrasement du joint. Une petite révolution pour l’époque. Avec de nombreuses autres innovations et des designs audacieux, l’entrepreneur devançait souvent les tendances de l’industrie du robinet. Les formes et les fonctions des robinets RVB restent aujourd’hui contemporaines. En 2004, Alain Gillieaux a racheté l’entreprise et l’a modernisée en profondeur, tout en veillant à conserver l’expertise interne. Louis-Philippe Gillieaux poursuit aujourd’hui l’entreprise selon la même approche.