Tökéletes illeszkedés gyémántokkal

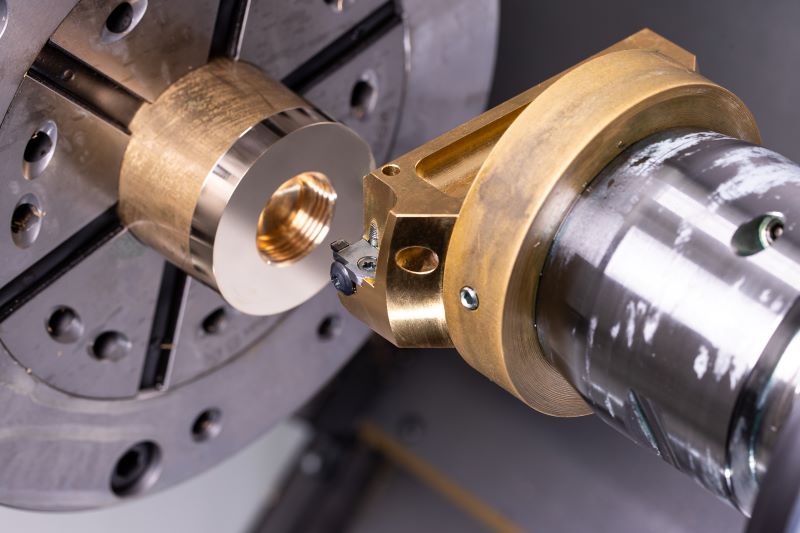

Tervezők, építészek és igényes ügyfelek – fürdőszobák vagy konyhák tervezésekor mindannyian magas követelményeket támasztanak a beépített csaptelepekkel szemben. A csaptelepek és zuhanyfejek kialakításának zökkenőmentesen kell illeszkednie az általános belsőépítészeti koncepcióba. A belga RVB vállalat azt mutatja, hogy nem minden csaptelep egyforma. A gyártó Brüsszelben gyártja kiváló minőségű csaptelepeit, amelyen keresztül nap mint nap világszerte folyik a víz. Louis-Philippe Gillieaux termelési vezető a modern CNC megmunkálóközpontokra és a kézi munkára támaszkodik a gyártás során. Termékei magas minőségének biztosítása érdekében a Paul Horn GmbH gyémántszerszámait használja a magasfényű felületek eléréséhez.

„A felületek minősége nagyon fontos. Pontosan hengeresnek kell lennie, vagy sekély szerelvények esetén tökéletesen síknak. Ezt a pontosságot polírozással nem tudjuk elérni” – mondja Gillieaux. A polírozott felület fénylik és csillog, de nem sík. Ezért a polírozás nem geometriailag precíz gyártási folyamat, még akkor sem, ha géppel végzik. A lehető legjobb polírozási eredmény sok időbe és pénzbe kerül. „Nagyon nehéz jó polírozót találni. Ez egy olyan munka, amit nem sokan akarnak elvégezni, mert nagyon igényes” – mondja Gillieaux, majd így folytatja: „A prémium szerelvényeink minőségének további növelése érdekében ezeket a szerelvényalkatrészeket krómozás vagy aranyozás előtt réz-nikkel réteggel vonjuk be, akárcsak a régi időkben. Ez fokozza a későbbi fényt és színhatást, valamint javítja az arany és a króm tapadását a sárgaréz alapanyaghoz, ami hozzájárul a szerelvények még hosszabb élettartamához. Bár a polírozás magas csillogást eredményez, ez nem egy geometriailag precíz megmunkálási módszer, ahogy azt bárki, aki ért a polírozáshoz, megmondja. Ha egy µm-rel többet polírozunk a sárgaréz alkatrész geometriai vezérlőfelületén, az tönkreteszi a későbbi tükörfényezés tökéletes benyomását. Ezek az apró geometriai hibák különösen a forgásszimmetrikus vagy sík tükörfényezésű felületeken észrevehetők.”

Monokristályos gyémántok

Ezen okok miatt Gillieaux és csapata több mint 15 éve használ MKD-szerszámokat. Használatuk során a monokristályos gyémántok olyan felületeket hoznak létre, amelyek szükségtelenné teszik a későbbi polírozást. A gépi gyártásra való áttérés nemcsak a minőség jelentős növekedését, hanem költségmegtakarítást is eredményezett. „A gyémántszerszámok használatával jelentősen csökkentettük a ciklusidőt” – magyarázza Gillieaux. Mielőtt a Horn gyémántszerszám-rendszereire váltottak, a csapat olyan szerszámokat használt, amelyeknél a gyémántot közvetlenül a szerszámtartóra forrasztották. A szerszámok nehézkes kezelése és időigényes szervizelése miatt moduláris szerszámmegoldást kerestek. A Horn technikusa, Kees van Bers által felhozott érvek meggyőzték Gillieaux-t és csapatát.

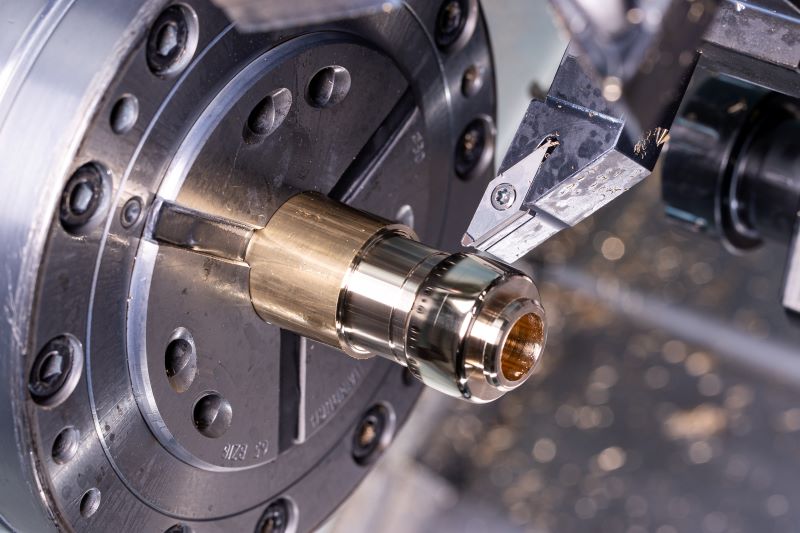

Manapság az RVB a Horn MKD szerszámok széles választékára támaszkodik. A nagy kaliberű lapkákat hagyományos CNC gépeken használják. „A magasfényű felületek marásához és esztergálásához nincs szükség speciális gépekre. A minőséget a lapkák biztosítják” – magyarázza van Bers. Az esztergaszerszámok mellett a Gillieaux az MKD marószerszámokat is használja. „Eleinte szkeptikusak voltunk a forgácsolószerszámok magas költsége miatt, de a teljesítmény és az eredmények mostanra teljesen meggyőztek minket” – mondja Gillieaux. Amikor a szerszámrendszerek élettartamáról kérdezték, van Bers viccelődik: „A sárgarézben körülbelül 0,02 mm-es előtolási beállítással a szerszám élettartama „örök”. Ha egy lapka mégis eltompul, akár 20-szor is újrapolírozható – ugyanazzal az „örök” szerszám élettartammal. Az MKD szerszámok legnagyobb veszélye a kezelői hiba.”

A megmunkálás legfőbb fegyelmezettsége

A MKD-vel végzett magasfényű megmunkálás a geometriailag meghatározott lapkákkal végzett fémforgácsolási eljárások egyik legfontosabb területe. A nagyon jó felületet a tökéletes, tükörsima felülettől két századmilliméternyi simítási ráhagyás választja el. Az alkalmazások köre széles. A gyártási eljárást számos iparágban alkalmazzák. Az ékszeriparban például a szerszámok biztosítják a csillogást egy kiváló minőségű karóra és a legtöbb jegygyűrű látható részeinek gyártásánál. Az űrteleszkópok tükreinek gyártásánál a mart tükörfelület szinte tökéletes méretpontossága garantálja a torzításmentes betekintést az űrbe. Gyémánthegyű szerszámokat szinte minden vizuális segédeszköz gyártásánál használtak, legyen szó szemüvegről vagy kontaktlencséről. Egy másik lehetséges alkalmazási terület a szerszám-, modell- és formakészítés. Itt megtakarítható az időigényes és költséges polírozási munka. A lista folytatódik, és ezek a szerszámrendszerek szilárdan beváltak, nem utolsósorban az orvosi iparban.

A szerszám vágóélének minősége döntő szerepet játszik a tükörfényű felületek előállításában. A vágóél minősége tükröződik a megmunkálandó felületen. Az MKD vágóél végső betétei vagy polírozása a kézművességre hasonlít. Az ékszergyémánt csiszolásához hasonlóan a szerszám vágóélének polírozása a nagy polírozású megmunkáláshoz kézzel történik, köszörűfogóval. A tömör gránit asztallappal ellátott légcsapágyas köszörűasztalok optimális feltételeket biztosítanak a betétek köszörüléséhez. A vizuális ellenőrzéshez 200-szoros nagyítású mikroszkópot használnak. Ennél a nagyításnál a vágóélnek teljesen csorbulásmentesnek kell lennie. A kapott betét maximális sugara 0,0002 mm. A Horn kifejlesztett egy speciális köszörűgépet az MKD gömbfejű marók köszörüléséhez a szabad felületek nagy polírozású megmunkálásához, amellyel még a legkisebb sugarak is megbízhatóan köszörülhetők.

Szintetikus gyémántok

A Horn nagy tisztaságú MCC gyémántokat használ MKD szerszámaihoz. Ezeket a monokristályos köveket CVD eljárással állítják elő. Szénforrásként különféle gázokat, főként metánt használnak, amelyek a folyamat során lerakódnak, és lehetővé teszik a gyémánt növekedését. A gyémántokra jellemző a kristálytisztaság, amely vastagságuktól függően enyhén barnás színnel rendelkezik. Az eljárás egyik fő előnye a kövek lehetséges élhossza. Ez azt jelenti, hogy akár hosszú, például 30 mm-es vágóélhosszúságú szerszámok is előállíthatók. Korábban az ilyen szerszámokhoz természetes gyémántokat kellett használni, amelyeket magas áruk, elérhetőségük és természetes zárványaik miatt nehéz előállítani.

Nemzetközi tervezők

Az MKD betéteket az RVB több mint 50 különböző szerelvényalkatrészben használja. A különféle szerelvénysorozatok tervezését nemzetközi tervezők végzik. „A tervezés a sikeres verseny legfontosabb jellemzője” – mondja Gillieaux. Ennek érdekében az RVB szorosan együttműködik neves művészekkel. „A tervezők megkeresnek minket ötleteikkel. Ha azok illeszkednek a DNS-ünkhöz és technikailag megvalósíthatók, akkor sorozatban megvalósítjuk őket” – mondja Gillieaux.

Az RVB és a Horn partnersége több mint 15 éve áll fenn. Az MKD szerszámok mellett a csapat a beszúráshoz és leszúráshoz is Horn szerszámokat használ. „Bármilyen igény esetén is keressük meg a Hornt, mindig a számunkra megfelelő megoldást kapjuk. A szolgáltatás nem ér véget az eladás után. A Horn technikusai addig folytatják a munkát, amíg a gyártási folyamat tökéletesen le nem fut” – mondja Gillieaux.

Gaston van Bastelaere mérnök alapította az RVB céget 1935-ben. 1936-ban van Bastelaere szabadalmaztatta első találmányait, köztük az FOR szeleprendszert. Ez biztosítja, hogy a csap 1/3 fordulat alatt tökéletesen zárjon azáltal, hogy megakadályozza a tömítés összenyomódását. Már akkor is egy kis forradalom volt. Számos más fejlesztésével és merész formatervezésével a vállalkozó gyakran megelőzte a csaptelepipar trendjeit. Az RVB csapok formája és funkciói ma is korszerűek. 2004-ben Alain Gillieaux megvásárolta a céget, és alapvetően modernizálta azt. Mindazonáltal mindig ügyelt a házon belüli szakértelem megőrzésére. Louis-Philippe Gillieaux ugyanazzal a megközelítéssel viszi tovább a céget.