Neues Zeitalter der europäischen Raumfahrt

Gespannt saßen am 9. Juli 2024 um 20:59:50 Uhr die Ingenieure hinter unzähligen Monitoren und lauschten dem Countdown: 10, 9, 8, 7 … Um genau 21:00 Uhr deutscher Zeit fiel dann das Wort „Décollage“ (franz. Start). Unter einem tosenden Feuerschweif und riesigen Dampfwolken startete die neue Ariane 6-Trägerrakete von Kourou in Französisch-Guayana ins All. Das Team in Kourou war nach der ersten Mission in Feierlaune. Aber nicht nur dort. Public Viewing des Starts gab es auch an allen Standorten der ArianeGroup. „Wir haben acht Jahre auf diesen Moment hingefiebert und hart dafür gearbeitet“, erzählt Stefan W. Er verantwortet die spanende Fertigung der Triebwerke der ArianeGroup am Standort Ottobrunn. Die Herstellung der einzelnen Bauteile und -gruppen ist wortgemäß Raketenwissenschaft. Engste Toleranzen, exotische Werkstoffe und hohe Bauteilkosten – hier darf bei der Fertigung nichts schiefgehen. W. setzt mit seinem erfahrenen Zerspanerteam dabei auf Präzisionswerkzeuge sowie das technische Knowhow der Paul Horn GmbH.

Vinci und Vulcain 2.1 nennen sich die beiden Raketentriebwerke, welche der neuen Ariane 6 den Vortrieb verschaffen. Mit jeweils rund 130 Tonnen Schubkraft, umgerechnet vier Millionen PS, sind die Triebwerke Wunderwerke der Technik. Im Gegensatz zu herkömmlichen Flugzeugturbinen saugen Raketentriebwerke keine Luft von außen an, die dann verdichtet und beschleunigt wieder ausgestoßen wird. Der Schub entsteht durch das Ausstoßen von Stützmasse entgegen der Antriebsrichtung (Rückstoßprinzip). Aus diesem Grund können Raketentriebwerke auch im Vakuum des Weltalls den nötigen Schub liefern, während Flugzeugtriebwerke dort keine Luft mehr zum Ansaugen hätten. Der nötige Schub entsteht durch das Verbrennen von flüssigem Sauerstoff (LOX) und flüssigem Wasserstoff (LH2). Unter dem Hochdruck von Turbopumpen wird das Gemisch in der Brennkammer des Triebwerks gezündet. Der dadurch entstandene Druck wandelt sich in kinetische Energie um.

Lavaldüse

Direkt an der Brennkammer eines Triebwerks ist die Düse angeschlossen. Die speziell geformte Austrittsöffnung dient zur Erhöhung der Austrittsgeschwindigkeit, was zu einer höheren Schubkraft sowie zu einem höheren Innendruck der Brennkammer führt. Die hohen Temperaturen beim Verbrennen des Treibstoffgemischs verlangen nach einer aktiven Kühlung. Den Aufbau einer Düse kann man sich wie eine eng anliegende Spirale aus dünnen Inconel-Rohren vorstellen, welche miteinander verschweißt sind. Durch die dünnen Rohre fließt der tiefkalte/kryogene Treibstoff, was zur Kühlung der Innenwände der Düse führt.

Die effektive Kühlung ist auch bei der Brennkammer entscheidend. Die Brennkammer ist das zentrale Bauteil eines Raketentriebwerks. Bei rund 3.500 Grad Celsius im Inneren geschieht die Kühlung ebenfalls aktiv über Kühlkanäle, durch die der kryogene Treibstoff unter Hochdruck fließt. Doch wer nun beim Werkstoff der Brennkammer an hochwarmfeste Nickelbasislegierungen denkt, liegt falsch. Die Brennkammern der Triebwerke Vulcain 2.1 und Vinci fertigt die ArianeGroup aus einer speziellen und patentierten Kupferlegierung. „Der einfache Grund liegt in der hohen Wärmeleitfähigkeit dieses Werkstoffs“, erklärt Stefan W. Die Kühlkanäle sind in der Mantelfläche der Brennkammer in einer speziellen Anordnung eingefräst.

HORN-Werkzeuge im Einsatz

Rund 700 kg wiegt das geschmiedete Rohteil, wenn es die Mitarbeiter auf das WFL-Dreh-/

Fräszentrum spannen. Nach dem Konturdrehen geht es an das Fräsen der Kühlmittelnuten. Bei den ersten Versuchen in der Entwicklungsphase geschah dies noch mit herkömmlichen Scheibenfräsern. Mit der Anfrage für die richtige Werkzeuglösung wandte sich das Ariane-Team an den zuständigen HORN-Außendienstmitarbeiter Michael Götze. „Bei fast jedem Besuch hier in Ottobrunn bekommen wir neue Aufgaben, die werkzeugtechnisch zu lösen sind. Es sind genau solche Herausforderungen, bei denen wir zeigen können, was mit unseren Werkzeugen technisch möglich ist.“

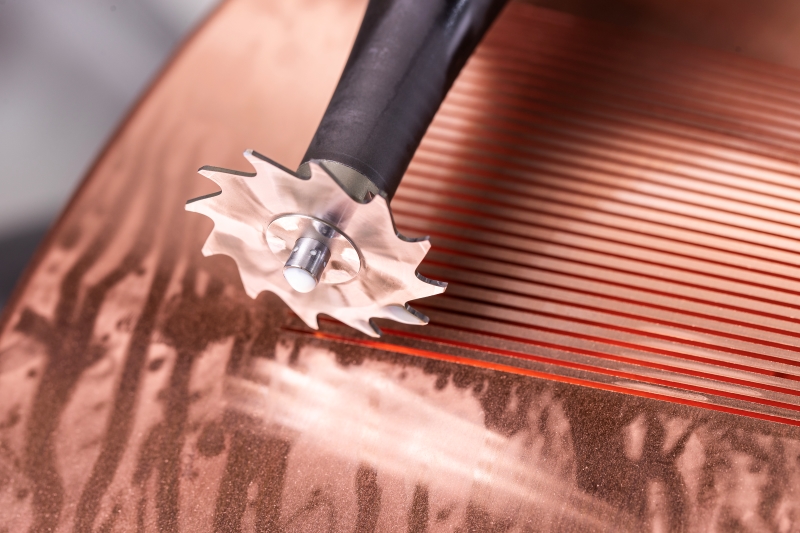

Die Zerspanaufgabe war klar: Fräsen der wenige Millimeter breiten und tiefen Schlitze im Vollschnitt mit der Einhaltung der engen Toleranzen. Des Weiteren ist eine hohe Oberflächengüte der Nutflanken und am Nutgrund gefordert. „Neben den Toleranzen war uns ebenfalls wichtig, dass die Nuten nahezu gratfrei sind“, erklärt Stefan W. Götze schlug vor, die Kühlkanäle mit dem HORN-Werkzeugsystem DG zu fräsen. Mit dem modularen Wechselkopf-Frässystem DG bietet HORN ein hochgenaues, wirtschaftliches und ressourcenschonendes Werkzeugsystem. Die hohe Präzision erreicht das Werkzeug durch einen Führungszapfen, ein Präzisionstrapezgewinde sowie durch eine

Kegel-/Plananlage. Die Wechselgenauigkeit liegt hierbei im µ-Bereich. „Das System haben wir in zahlreichen Standardvarianten. Für spezielle Kundenanforderungen lässt sich dieses auch leicht an die jeweilige Zerspanaufgabe anpassen“, so Götze.

Sonderlösung bringt Erfolg

Für das Fräsen der Nuten kommt eine Sonderlösung des DG-Systems zum Einsatz. Bei mehreren Grundsatzversuchen hat das Werkzeug mehrere Optimierungsphasen durchlaufen. Insgesamt testete das Team sieben verschiedene Varianten. Für die nahezu gratfreie Bearbeitung sind die einzelnen Schneiden schleifscharf ausgeführt und zueinander verschränkt. Die innere Kühlmittelzufuhr leitet den KSS an beide Flanken der Schneiden. Dies ermöglicht, neben der hohen Präzision und Standzeit, das Ausspülen der Späne aus den schmalen Nuten. Der massiv ausgeführte Werkzeuggrundträger aus Stahl ist eine fein gewuchtete Aufnahme geschrumpft. Somit ist die vibrationsarme Bearbeitung trotz der langen Auskragung sichergestellt.

Mehrere hundert Meter Kühlmittelschlitze fräst das Werkzeug in die Brennkammer. Die geforderten Toleranzen sowie die geforderten Oberflächen lassen sich mit der Bearbeitungsstrategie prozesssicher einhalten. „Wir hatten am Anfang das Problem, dass die Oberflächengüte zu gut war. Die Nutflanken müssen eine bestimmte Rauigkeit für den nächsten Fertigungsschritt aufweisen. Mit einem guten Werkzeug eine schlechtere Oberfläche zu erzeugen ist nicht einfach. Über ein paar Parameter haben wir das jedoch hinbekommen“, so Stefan W.

Weniger als ein Zentimeter zwischen Hölle und Arktis

Das Verschließen der Kühlkanäle geschieht über einen galvanischen Prozess. Nach der spanenden Bearbeitung bringen die Techniker ein spezielles Wachs in die Nuten ein. Hier zeigt sich das Problem mit einer zu hohen Oberflächengüte. Ist die Fläche zu glatt, hält das Wachs nicht. Im Anschluss erhält die Brennkammer eine Nickelschicht auf der Außenseite. Das eingebrachte Wachs wird nach der Galvanik über Wärme und Druck wieder aus den Kanälen gepresst. In den Kanälen fließt im Einsatz flüssiger Wasserstoff unter Hochdruck als Kühlmedium, bevor dieser in der Brennkammer für ausreichend Schub sorgt. In der hohen Wärmeleitfähigkeit der Kupferlegierung liegt der Trick, damit die Brennkammer im Einsatz nicht abschmilzt.

„Unser oberstes Ziel sind Sorgfalt und Präzision. Aus diesem Grund stellen wir auch sehr hohe Anforderungen an die Auswahl der Werkzeugsysteme. HORN gehört hier zu einem unserer Toplieferanten“, so Stefan W. Des Weiteren fertigt ArianeGroup am Standort Ottobrunn zahlreiche weitere Komponenten wie beispielsweise die Turbopumpen für die Treibstoffeinspritzung. Die Endmontage der Triebwerke geschieht am Standort Bremen.

28.000 km/h

Das Triebwerk Vulcain 2.1 ist die Weiterentwicklung der Version, welche in der Ariane 5-Rakete verbaut war. Zum Einsatz kommt das Triebwerk in der Hauptstufe der Ariane 6 und zeigt sich noch effizienter als seine Vorgängerversionen. Für die Kurskorrektur im Flug lässt sich das Triebwerk um sieben Grad in alle Richtungen schwenken. Die 130 Tonnen Schub des Vulcain 2.1 reichen zum Abheben der Ariane 6 jedoch nicht aus. Nur rund zehn Prozent des benötigten Schubs beim Start trägt das Triebwerk bei. In der Startphase sorgen die sogenannten Booster für den eigentlichen Schub. In Verbindung mit den Boostern erreicht das Triebwerk in den ersten acht Minuten eine Höhe von 150 Kilometern. Nach einer bestimmten Höhe lösen sich die Boosterraketen und das Vulcain 2.1 übernimmt allein den Schub. Von beiden Triebwerken Vulcain 2.1 und Vinci wird letztlich die Nutzlast auf eine Geschwindigkeit von 28.000 km/h beschleunigt.

Sobald die Rakete in einer bestimmten Höhe ist, löst sich die Oberstufe von der Hauptstufe der Rakete. Einfach gesagt: Die Rakete teilt sich in zwei Teile. Nach dem Ablösen des unteren Teils zündet im oberen Teil (Oberstufe) das Vinci-Triebwerk. Während der untere Teil der Rakete ins Meer stürzt, macht sich die Oberstufe weiter auf den Weg ins All. Die Besonderheit des neu entwickelten Vinci-Triebwerks ist, dass dies mehrmals zündbar ist. Das bedeutet, dass die Oberstufe verschiedene Umlaufbahnen anfliegen kann. Diese Möglichkeit der Wiederzündung stellt eine Besonderheit der Ariane 6 dar.

Startgewicht bis 870 t

Die Ariane 6 ist je nach Nutzlastverkleidung zwischen 56 und 62 Meter hoch und hat einen Durchmesser von 5,4 Metern. Abhängig von der Nutzlast startet die Rakete mit zwei Feststoffboostern (Ariane 62) oder vier Feststoffboostern (Ariane 64). Das Startgewicht in der 62er-Version liegt bei 540 Tonnen. Mit vier Boostern hat die Ariane 64 ein Gewicht von bis zu 870 Tonnen. ArianeGroup plant in der Zukunft mit neun Starts pro Jahr. In der Regel transportiert eine Rakete ein bis zwei Satelliten in die vorgesehenen Umlaufbahnen. Die Einzelteile der Ariane 6-Rakete stammen aus verschiedenen Standorten in Deutschland und Frankreich. Die Baugruppen gelangen danach über den Seeweg nach Kourou in Französisch-Guyana.

Der Weltraumbahnhof in Kourou ist einer der am besten gelegenen Startplätze der Welt. Die Nähe zum Äquator verleiht der Rakete durch die Erdrotation einen Geschwindigkeitsbeitrag von 461 m/s in Richtung Osten. Des Weiteren erleichtert die Äquatornähe, Satelliten in die geostationäre Umlaufbahn zu bringen. Die Nähe zum Atlantik sowie der kaum besiedelte Urwald tragen dazu bei, dass beim Start keine Menschen gefährdet werden.

In Kourou konnte Stefan W. in seiner Laufbahn schon an einigen Starts des Ariane-Raumfahrtprogramms mitwirken. Auch bei der Montage der ersten Ariane 6 war er vor Ort. Die Partnerschaft zwischen ArianeGroup und HORN besteht schon seit über 35 Jahren. Der Werkzeughersteller berät ArianeGroup bei den komplexen Werkzeuganforderungen und unterstützt bei der Optimierung der anspruchsvollen Zerspanprozesse.

ArianeGroup

ArianeGroup ist ein Industriekonzern, der Missionen zur Sicherung der Souveränität in den Bereichen Raumfahrt und Verteidigung durchführt. Mit mehr als 8.300 hoch qualifizierten Mitarbeiterinnen und Mitarbeitern in Frankreich und Deutschland verfügt ArianeGroup über einzigartiges Knowhow für den Zugang zum Weltraum. Die Kompetenzen des Unternehmens decken das gesamte Spektrum ziviler und militärischer Trägerraketensysteme ab: vom Entwurf über die Entwicklung, Fertigung, Integration, Flugvorbereitung und Instandhaltung bis hin zur Demontage. ArianeGroup ist Hauptauftragnehmer der ESA für die europäische Trägerrakete Ariane 6 und der französischen Beschaffungsbehörde DGA für die strategische ballistische Rakete M51 der französischen ozeanischen Abschreckungsstreitkräfte.

Als weltweit anerkannter Spezialist für innovative und wettbewerbsfähige Lösungen beherrscht ArianeGroup die fortschrittlichsten Technologien und Anwendungen, von Treibstoffchemie und Verbundwerkstoffen bis hin zu Flüssig- und Feststoffantrieben sowie elektrischen Antrieben für Raumfahrtanwendungen. Zudem bietet ArianeGroup sowohl in Eigenregie als auch über ihre Tochtergesellschaften Sodern, Pyroalliance, Nuclétudes und APP eine breite Palette von Ausrüstungen und Dienstleistungen für Raumfahrt, Verteidigung und Industrie an. Im Trägerraketensegment vermarktet und betreibt die Tochtergesellschaft Arianespace die Ariane 6-Trägerrakete; die Tochtergesellschaft MaiaSpace entwickelt und vermarktet die wiederverwendbare Trägerrakete Maia. ArianeGroup ist ein Gemeinschaftsunternehmen von Airbus und Safran.