Une nouvelle ère pour les voyages spatiaux européens

À 20 h 59 min 50 s le 9 juillet 2024, les ingénieurs étaient assis, tendus, derrière d’innombrables moniteurs, écoutant le compte à rebours : 10, 9, 8, 7… À exactement 21 h, heure allemande, le mot "Décollage" fut prononcé. Au milieu d’une queue de flamme rugissante et d’énormes nuages de vapeur, le nouveau lanceur Ariane 6 s’éleva dans l’espace depuis Kourou en Guyane française. L’équipe sur place était en fête après cette première mission. Mais l’excitation n’était pas seulement là. Le lancement a été diffusé sur des écrans publics sur tous les sites d’ArianeGroup. "Nous attendions ce moment avec impatience depuis huit ans et avons travaillé dur pour l’atteindre", déclare Stefan W. Il est responsable des processus d’usinage pour les moteurs d’ArianeGroup sur le site d’Ottobrunn. La fabrication des composants et ensembles individuels relève littéralement de l’ingénierie aérospatiale. En raison des tolérances extrêmement strictes, des matériaux exotiques et des coûts élevés des composants, il est crucial que rien ne tourne mal pendant la production. Stefan et son équipe expérimentée d’usinage s’appuient sur les outils de précision et l’expertise technique de Paul Horn GmbH.

Vinci et Vulcain 2.1 sont les noms des deux moteurs-fusées qui propulsent la nouvelle Ariane 6. Avec environ 130 tonnes de poussée chacun, soit l’équivalent de quatre millions de chevaux, ces moteurs sont de véritables merveilles d’ingénierie. Contrairement aux turbines classiques d’avions, les moteurs-fusées n’aspirent pas l’air de l’extérieur, qui serait ensuite comprimé et accéléré avant d’être expulsé. La poussée est générée en expulsant le propulseur dans la direction opposée à celle de la propulsion (principe de recul). C’est pourquoi les moteurs-fusées peuvent fournir la poussée nécessaire même dans le vide spatial, alors que les moteurs d’avion n’auraient aucun air à aspirer. La poussée nécessaire est produite par la combustion d’oxygène liquide (LOX) et d’hydrogène liquide (LH2). Sous la haute pression des turbopompes, le mélange est enflammé dans la chambre de combustion du moteur. La pression résultante est alors convertie en énergie cinétique.

Tuyère de Laval

Une tuyère de Laval est directement reliée à la chambre de combustion d’un moteur. La sortie spécialement profilée sert à augmenter la vitesse d’éjection, ce qui entraîne une plus grande poussée et une pression interne plus élevée dans la chambre de combustion. Les températures élevées pendant la combustion du mélange de carburant nécessitent un refroidissement actif. La structure de la tuyère peut être imaginée comme une spirale très serrée de fins tubes en Inconel soudés entre eux. Le carburant cryogénique circule à travers ces tubes fins, refroidissant ainsi les parois internes de la tuyère.

Un refroidissement efficace est également crucial pour la chambre de combustion, qui constitue le composant central d’un moteur-fusée. À une température interne d’environ 3 500 degrés Celsius, le refroidissement est assuré activement par des canaux à travers lesquels le carburant cryogénique circule sous haute pression. Cependant, quiconque pense que la chambre de combustion est fabriquée en alliages à base de nickel haute température se trompe. ArianeGroup fabrique les chambres de combustion des moteurs Vulcain 2.1 et Vinci à partir d’un alliage de cuivre spécial et breveté. "La raison est simple : la conductivité thermique élevée de ce matériau", explique Stefan W. Les canaux de refroidissement sont fraisés dans la surface extérieure de la chambre de combustion selon une configuration spécifique.

Outils HORN en utilisation

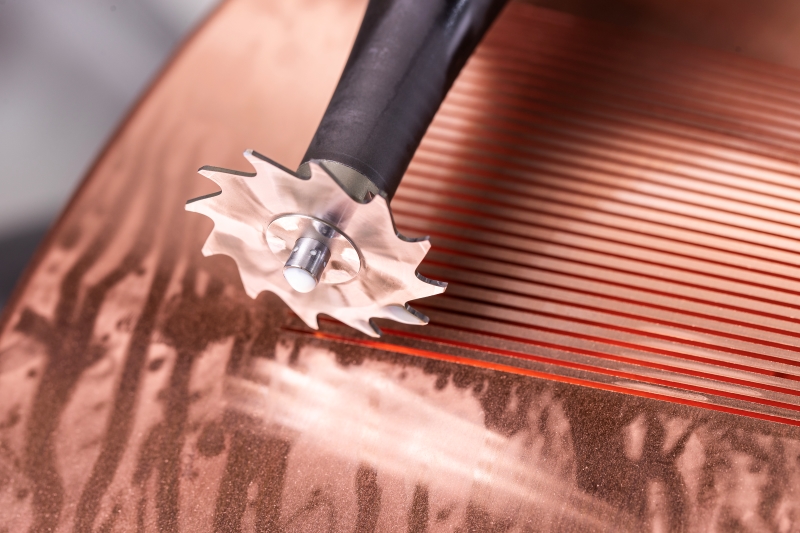

Le brut forgé pèse environ 700 kg lorsque les employés le fixent sur le centre de tournage/fraisage WFL. Après le tournage du contour, les rainures de refroidissement sont fraisées. Lors des essais initiaux en phase de développement, cela se faisait avec des fraises latérales conventionnelles. L’équipe d’Ariane a contacté le représentant commercial de HORN, Michael Götze, pour trouver une meilleure solution d’outil. "Presque à chaque visite à Ottobrunn, de nouvelles tâches nécessitant des outils nous sont présentées. Ce sont exactement le genre de défis qui nous permet de démontrer ce qui est techniquement possible avec nos outils."

L’application d’usinage était claire : fraiser les rainures, larges et profondes de seulement quelques millimètres, en une seule passe tout en respectant des tolérances strictes. De plus, une haute qualité de surface des flancs et du fond des rainures était requise. "En plus des tolérances, il était également important pour nous que les rainures soient pratiquement sans bavure", explique Stefan W. Götze a proposé de fraiser les canaux de refroidissement avec le système d’outils DG de HORN. Avec le système modulaire de fraisage à tête interchangeable DG, HORN propose un système d’outils très précis, économique et économe en ressources. Il atteint une grande précision grâce à l’utilisation d’une goupille de guidage, d’un filetage trapézoïdal de précision et d’un contact cône/face. La répétabilité est de l’ordre du micron. "Nous disposons de nombreuses versions standard du système. Pour des exigences clients spéciales, il peut être facilement adapté à l’application d’usinage correspondante", précise Götze.

Solution spéciale qui apporte du succès

Une solution spéciale du système DG est utilisée pour fraiser les rainures. L’outil a subi plusieurs phases d’optimisation au cours d’une série d’essais. L’équipe a testé au total sept variantes différentes. Les plaquettes individuelles sont affûtées avec une arête vive et décalées les unes par rapport aux autres pour garantir un usinage pratiquement sans bavure. L’alimentation interne en liquide de refroidissement dirige le fluide sur les deux flancs des plaquettes. En plus de la grande précision et de la longue durée de vie des outils, cela permet d’évacuer les copeaux des rainures étroites. Le porte-outil en acier massif est ajusté et finement équilibré, assurant un usinage à faible vibration malgré le long porte-à-faux.

L’outil fraise plusieurs centaines de mètres de rainures de refroidissement dans la chambre de combustion. Les tolérances et la qualité de surface requises peuvent être atteintes de manière fiable grâce à la stratégie d’usinage. "Au début, nous avions le problème que la qualité de surface était idéale. Les flancs des rainures doivent présenter une certaine rugosité pour l’opération de production suivante. Il n’est pas facile de produire une surface médiocre avec un bon outil. Cependant, nous avons réussi à le faire en ajustant quelques paramètres", explique Stefan W.

Moins d'un centimètre entre l'enfer et l'Arctique

Les canaux de refroidissement sont étanchéifiés par un procédé d’électrodéposition. Après l’usinage, les techniciens appliquent une cire spéciale dans les rainures. C’est là que le problème d’une finition de surface trop parfaite se révèle : si la surface est trop lisse, la cire n’adhère pas. L’extérieur de la chambre de combustion est ensuite recouvert d’un placage de nickel. Après l’électrodéposition, la cire est retirée des canaux à l’aide de chaleur et de pression. Lors du fonctionnement, l’hydrogène liquide sert de fluide de refroidissement, circulant sous haute pression dans les canaux avant de fournir la poussée nécessaire dans la chambre de combustion. La conductivité thermique élevée de l’alliage de cuivre est essentielle pour éviter que la chambre de combustion ne fonde pendant l’utilisation.

"Nos priorités absolues sont le soin et la précision. C’est pourquoi nous accordons des exigences très élevées au choix des systèmes d’outillage. HORN est l’un de nos principaux fournisseurs dans ce domaine", déclare Stefan W. ArianeGroup fabrique également de nombreux autres composants sur son site d’Ottobrunn, tels que les turbopompes pour l’injection de carburant. L’assemblage final des moteurs a lieu sur le site de Brême.

28,000 km/h

Le moteur Vulcain 2.1 est une évolution de la version installée dans la fusée Ariane 5. Il est utilisé dans l’étage principal de l’Ariane 6 et est encore plus efficace que ses prédécesseurs. Le moteur peut être orienté de sept degrés dans toutes les directions pour corriger sa trajectoire en vol. Cependant, les 130 tonnes de poussée fournies par le Vulcain 2.1 ne suffisent pas au décollage d’Ariane 6. Le moteur ne contribue qu’à environ dix pour cent de la poussée nécessaire pour le lancement. Lors de la phase de lancement, la poussée réelle est fournie par les boosters. Avec l’aide des boosters, le moteur atteint une altitude de 150 kilomètres au cours des huit premières minutes. Après avoir atteint une certaine altitude, les boosters se séparent et le Vulcain 2.1 prend seul le relais de la poussée. La charge utile est finalement accélérée à une vitesse de 28 000 km/h par les moteurs Vulcain 2.1 et Vinci.

Une fois que la fusée atteint une certaine altitude, l’étage supérieur se sépare de l’étage principal. En termes simples, la fusée se divise en deux parties. Après la séparation de la partie inférieure, le moteur Vinci s’allume dans la section supérieure (étage supérieur). Pendant que la partie inférieure de la fusée plonge dans la mer, l’étage supérieur poursuit sa route dans l’espace. La particularité du moteur Vinci nouvellement développé est qu’il peut être allumé plusieurs fois. Cela permet à l’étage supérieur d’entrer dans différentes orbites. Cette possibilité de rallumage est une caractéristique unique d’Ariane 6.

Masse au lancement jusqu'à 870 tonnes

Selon le type de coiffe, l’Ariane 6 mesure entre 56 et 62 mètres de haut et a un diamètre de 5,4 mètres. Selon la charge utile, la fusée décolle avec deux boosters à propergol solide (Ariane 62) ou quatre boosters à propergol solide (Ariane 64). La masse au lancement de la version Ariane 62 est de 540 tonnes. Avec quatre boosters, l’Ariane 64 atteint jusqu’à 870 tonnes. ArianeGroup prévoit d’effectuer neuf lancements par an à l’avenir. En règle générale, une fusée transporte un ou deux satellites vers leur orbite prévue. Les différentes parties de l’Ariane 6 proviennent de divers sites en Allemagne et en France. Les ensembles sont ensuite transportés par mer jusqu’à Kourou, en Guyane française.

Le centre spatial de Kourou est l’un des sites de lancement les mieux situés au monde. Sa proximité avec l’équateur confère à la fusée une vitesse supplémentaire de 461 m/s vers l’est grâce à la rotation de la Terre. De plus, cette proximité facilite le placement des satellites en orbite géostationnaire. La proximité de l’océan Atlantique et la jungle peu peuplée permettent de garantir qu’aucune personne n’est mise en danger lors du lancement..

Au cours de sa carrière, Stefan W. a participé à plusieurs lancements du programme spatial Ariane à Kourou. Il était également sur place pour l’assemblage de la première Ariane 6. Le partenariat entre ArianeGroup et HORN existe depuis plus de 35 ans. Le fabricant d’outils conseille ArianeGroup sur les besoins complexes en outillage et soutient l’optimisation des processus d’usinage exigeants.

ArianeGroup

ArianeGroup est une organisation industrielle qui mène des missions pour garantir la souveraineté dans les domaines spatial et de la défense. Avec plus de 8 300 employés hautement qualifiés en France et en Allemagne, ArianeGroup possède une expertise unique dans l’accès à l’espace. Les compétences de l’entreprise couvrent l’ensemble du spectre des systèmes de lanceurs civils et militaires, de la conception, du développement, de la fabrication, de l’intégration, de la préparation au vol et de la maintenance jusqu’au démantèlement. ArianeGroup est le maître d’œuvre pour l’Agence spatiale européenne (ESA) du lanceur européen Ariane 6 et pour la Direction générale de l’armement (DGA) pour le missile balistique stratégique M51 de la Force océanique stratégique française.

Spécialiste mondialement reconnu de solutions innovantes et compétitives, ArianeGroup maîtrise les technologies et applications les plus avancées, de la chimie des carburants et des matériaux composites aux propergols liquides et solides ainsi qu’aux systèmes de propulsion électrique pour applications spatiales. ArianeGroup propose également une large gamme d’équipements et de services pour le spatial, la défense et l’industrie, de manière autonome ou via ses filiales Sodern, Pyroalliance, Nuclétudes et APP. Dans le domaine des lanceurs, la filiale Arianespace commercialise et exploite l’Ariane 6, tandis que la filiale MaiaSpace développe et commercialise le lanceur réutilisable Maia. ArianeGroup est une coentreprise entre Airbus et Safran.