Az európai űrutazás új korszaka

2024. július 9-én este 8:59:50-kor a mérnökök feszülten ültek számtalan monitor mögött, és hallgatták a visszaszámlálást: 10, 9, 8, 7... Pontosan német idő szerint este 9 órakor elhangzott a "Décollage" (franciául "felszállás") szó. Tűzcsóva és hatalmas gőzfelhők közepette emelkedett az űrbe az új Ariane 6 hordozórakéta Kourouból, Francia Guyanából. A kourou-i csapat ünnepi hangulatban volt az első küldetés után. De az izgalom nem csak erről szólt. A indítást az ArianeGroup összes telephelyén nyilvános képernyőn közvetítették. "Nyolc éve várjuk ezt a pillanatot, és keményen dolgoztunk érte" - mondja Stefan W. Ő felelős az ArianeGroup motorjainak fémforgácsolási folyamataiért az ottobrunni telephelyen. Az egyes alkatrészek és szerelvények gyártása szó szerint rakétatudomány. A rendkívül szűk tűrések, az egzotikus anyagok és a magas alkatrészköltségek miatt kulcsfontosságú, hogy a gyártás során semmi se menjen rosszul. Stefan és tapasztalt megmunkáló csapata a Paul Horn GmbH precíziós szerszámaira és műszaki szakértelmére támaszkodik.

A Vinci és a Vulcain 2.1 a két rakétahajtómű neve, amelyek az új Ariane 6-ot hajtják. A körülbelül 130 tonna tolóerővel rendelkező, négymillió lóerőnek megfelelő hajtóművek a mérnöki tudomány csodái. A hagyományos repülőgép-turbinákkal ellentétben a rakétahajtóművek nem kívülről szívnak be levegőt, amelyet aztán összenyomnak és felgyorsítanak, mielőtt kilövellnének. A tolóerőt a hajtóanyagnak a meghajtás irányával ellentétes irányú kilövellésével hozzák létre (visszarúgás elve). Ezért a rakétahajtóművek még az űr vákuumában is képesek leadni a szükséges tolóerőt, míg a repülőgép-hajtóművek nem tudnának levegőt beszívni. A szükséges tolóerőt folyékony oxigén (LOX) és folyékony hidrogén (LH2) elégetésével hozzák létre. A turbószivattyúk nagy nyomása alatt a keverék a hajtómű égésterében meggyullad. A keletkező nyomás mozgási energiává alakul.

De Laval fúvóka

A de Laval fúvóka közvetlenül a motor égésteréhez csatlakozik. A speciálisan kialakított kimenet növeli a kilépési sebességet, ami nagyobb tolóerőt és magasabb belső nyomást eredményez az égéstérben. Az üzemanyag-keverék égése során fellépő magas hőmérséklet aktív hűtést igényel. A fúvóka szerkezete vékony Inconel csövek szorosan illeszkedő spiráljaként képzelhető el, amelyeket összehegesztenek. A kriogén üzemanyag a vékony csöveken keresztül áramlik, hűtve a fúvóka belső falait.

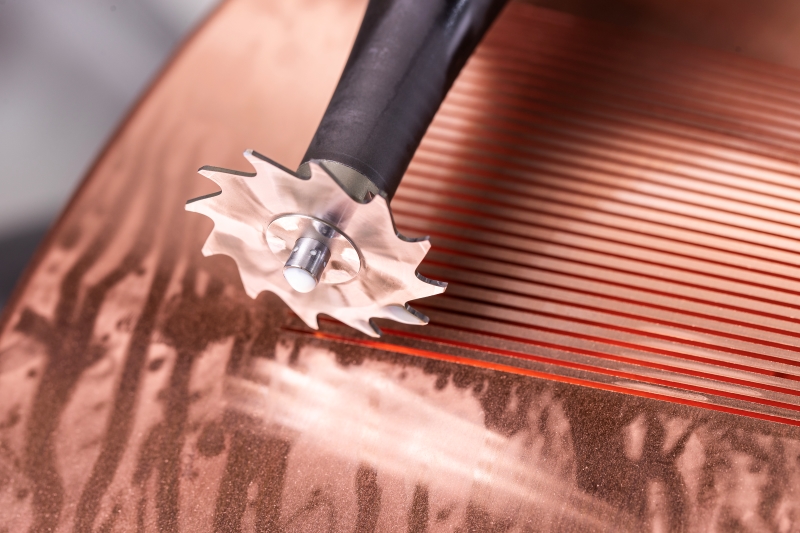

A hatékony hűtés az égéstér számára is kulcsfontosságú, amely a rakétahajtómű központi alkotóeleme. Körülbelül 3500 Celsius-fok (6332 Fahrenheit-fok) belső hőmérsékleten a hűtést aktívan biztosítják csatornák, amelyeken keresztül a kriogén üzemanyag nagy nyomás alatt áramlik. Téved azonban, aki azt hiszi, hogy az égéstér magas hőmérsékletű nikkelalapú ötvözetekből készül. Az ArianeGroup a Vulcain 2.1 és a Vinci motorok égéstereit egy speciális, szabadalmaztatott rézötvözetből gyártja. „Ennek egyszerű oka az anyag magas hővezető képessége” – magyarázza Stefan W. A hűtőcsatornákat az égéstér külső felületébe marják speciális konfigurációban.

HORN szerszámok használatban

A kovácsolt elődarab körülbelül 700 kg-ot nyom, amikor az alkalmazottak a WFL esztergáló/maró központra rögzítik. A kontúresztergálás után a hűtőfolyadék-hornyokat marják. A fejlesztési fázisban végzett kezdeti kísérletek során ezt hagyományos palástmarókkal végezték. Az Ariane csapata felvette a kapcsolatot a HORN értékesítési képviselőjével, Michael Götzével, hogy jobb szerszámmegoldást találjanak. „Szinte minden alkalommal, amikor Ottobrunnba látogatunk, új, szerszámozást igénylő feladatokkal szembesülünk. Pontosan ezek azok a kihívások, amelyek lehetővé teszik számunkra, hogy bemutassuk, mire képesek technikailag a szerszámaink.”

A megmunkálási alkalmazás egyértelmű volt: a mindössze néhány milliméter széles és mély hornyok marása egyetlen vágással, szigorú tűréshatárok betartása mellett. Ezenkívül a hornyok oldalainak és aljának kiváló felületi minőségére volt szükség. „A tűréshatárok mellett az is fontos volt számunkra, hogy a hornyok gyakorlatilag sorjamentesek legyenek” – magyarázza Stefan W. Götze a hűtőcsatornák HORN DG szerszámrendszerrel történő marását javasolta. A moduláris DG cserélhető fejű marórendszerrel a HORN egy rendkívül pontos, gazdaságos és erőforrás-takarékos szerszámrendszert kínál. A vezetőcsap, a precíziós trapézmenet és a kúpos/felületi érintkezés révén nagy pontosságot ér el. Az ismétlési pontosság mikron pontosságú. „A rendszer számos standard változatával rendelkezünk. Speciális ügyféligények esetén könnyen adaptálható az adott megmunkálási alkalmazáshoz” – mondja Götze.

Speciális megoldás hozza a sikert

A hornyok marásához a DG rendszer egy speciális megoldását használják. A szerszám több optimalizálási fázison esett át egy sor kísérlet során. A csapat összesen hét különböző változatot tesztelt. Az egyes lapkákat élesre köszörülik, és egymástól eltolják, hogy gyakorlatilag sorjamentes megmunkálást biztosítsanak. A belső hűtőfolyadék-ellátás a lapkák mindkét oldalára irányítja a hűtőfolyadékot. A nagy pontosság és a hosszú szerszáméltartam mellett ez lehetővé teszi a forgácsok kiöblítését a keskeny hornyokból. A tömör acél szerszámtartó finoman kiegyensúlyozott zsugorodási illesztésű változat, amely a hosszú kinyúlás ellenére is alacsony rezgésű megmunkálást biztosít.

A szerszám több száz méternyi hűtőfolyadék-hornyot mar az égéstérbe. A megmunkálási stratégiával megbízhatóan elérhetők a szükséges tűrések és felületminőség. „Kezdetben az volt a problémánk, hogy a felületminőség ideális volt. A horonyoldalaknak bizonyos érdességgel kell rendelkezniük a következő gyártási művelethez. Nem könnyű rossz felületet előállítani egy jó szerszámmal. Azonban néhány paraméter módosításával sikerült ezt elérnünk” – mondja Stefan W.

Kevesebb mint egy centiméter a Pokol és az Északi-sark között

A hűtőcsatornákat galvanizálási eljárással tömítik. A megmunkálás után a technikusok speciális viaszt visznek fel a hornyokra. Itt válik nyilvánvalóvá a túlzottan jó felületkezelés problémája. Ha a felület túl sima, a viasz nem tapad meg. Az égéstér külsejét ezután nikkel bevonattal látják el. A galvanizálás után a viaszt hő és nyomás segítségével távolítják el a csatornákból. Működés közben a folyékony hidrogén hűtőközegként működik, amely nagy nyomás alatt áramlik a csatornákon keresztül, mielőtt elegendő tolóerőt biztosítana az égéstérben. A rézötvözet magas hővezető képessége kulcsfontosságú az égéstér üzem közbeni megolvadásának megakadályozásához.

„A legfontosabb prioritásaink a gondosság és a precizitás. Ezért nagyon magas követelményeket támasztunk a szerszámrendszerek kiválasztásával kapcsolatban. A HORN az egyik legfontosabb beszállítónk ezen a területen” – mondja Stefan W. Az ArianeGroup számos más alkatrészt is gyárt ottobrunni telephelyén, például turbószivattyúkat az üzemanyag-befecskendezéshez. A motorok végső összeszerelése a brémai telephelyen történik.

28 000 km/h (17 398 mph)

A Vulcain 2.1 hajtómű az Ariane 5 rakétába beépített változat továbbfejlesztése. A hajtóművet az Ariane 6 fő fokozatában használják, és még hatékonyabb, mint elődei. A hajtómű repülés közben hét fokkal minden irányban elforgatható a pályakorrekció érdekében. A Vulcain 2.1 által biztosított 130 tonnás tolóerő azonban nem elegendő az Ariane 6 felszállásához. A hajtómű a szükséges tolóerőnek csak körülbelül tíz százalékát teszi ki az indításhoz. Az indítási fázisban a tényleges tolóerőt a gyorsítórakéták biztosítják. A gyorsítórakétákkal együtt a hajtómű az első nyolc percben eléri a 150 kilométeres (93 mérföldes) magasságot. Egy bizonyos magasság elérése után a gyorsítórakéták szétválnak, és a Vulcain 2.1 egyedül veszi át a tolóerőt. A hasznos terhet végül a Vulcain 2.1 és a Vinci hajtóművek együttesen 28 000 km/h (17 398 mph) sebességre gyorsítják.

Amint a rakéta eléri a bizonyos magasságot, a felső fokozat leválik a fő fokozatról. Egyszerűen fogalmazva, a rakéta két részre válik. Miután az alsó rész leválik, a Vinci hajtómű begyullad a felső részben (felső fokozat). Míg a rakéta alsó része a tengerbe zuhan, a felső fokozat folytatja útját az űrbe. Az újonnan kifejlesztett Vinci hajtómű különlegessége, hogy többször is be lehet gyújtani. Ez azt jelenti, hogy a felső fokozat különböző pályára állhat. Az újragyújtás lehetősége az Ariane 6 egyedülálló tulajdonsága.

Indítósúly akár 870 tonna

A hasznos teher kialakításától függően az Ariane 6 magassága 56 és 62 méter (183,7 és 203,4 láb) között van, átmérője pedig 5,4 méter (17,7 láb). A hasznos tehertől függően a rakéta két szilárd üzemanyagú gyorsítórakétával (Ariane 62) vagy négy szilárd üzemanyagú gyorsítórakétával (Ariane 64) indul. A 62-es sorozatú változat indítótömege 540 tonna. Négy gyorsítórakétával az Ariane 64 súlya akár 870 tonna is lehet. Az ArianeGroup a jövőben évente kilenc indítást tervez. Általános szabály, hogy egy rakéta egy vagy két műholdat juttat a tervezett pályára. Az Ariane 6 rakéta egyes alkatrészei Németország és Franciaország különböző helyszíneiről érkeznek. Az egységeket ezután tengeri úton szállítják Kourouba, Francia Guyanába.

A kouroui űrrepülőtér a világ egyik legjobb helyen elhelyezett indítóállása. Az Egyenlítőhöz való közelsége a Föld forgása miatt 461 m/s (1512 láb/s) plusz sebességet biztosít a rakétának keleti irányban. Továbbá az Egyenlítőhöz való közelség megkönnyíti a műholdak geostacionárius pályára állítását. Az Atlanti-óceán és a ritkán lakott dzsungel közelsége segít biztosítani, hogy az indítás során senki se legyen veszélyben.

Pályafutása során Stefan W. számos Ariane űrprogram indításán vett részt Kourouban. Jelen volt az első Ariane 6 összeszerelésénél is. Az ArianeGroup és a HORN közötti partnerség több mint 35 éve tart. A szerszámgyártó tanácsokkal látja el az ArianeGroupot az összetett szerszámozási követelményekkel kapcsolatban, és támogatja az igényes megmunkálási folyamatok optimalizálását.

ArianeGroup

Az ArianeGroup egy ipari szervezet, amely az űr és a védelem területén hajt végre szuverenitást biztosító küldetéseket. Több mint 8300 magasan képzett franciaországi és németországi alkalmazottjával az ArianeGroup egyedülálló szakértelemmel rendelkezik az űrhöz való hozzáférés terén. A vállalat szakértelme a polgári és katonai hordozórakéta-rendszerek teljes spektrumát lefedi, a tervezéstől, fejlesztéstől, gyártástól, integrációtól, repülés-előkészítéstől és karbantartástól a leszerelésig. Az ArianeGroup az Európai Űrügynökség (ESA) fővállalkozója az Ariane 6 európai hordozórakéta, valamint a Francia Védelmi Beszerzési Ügynökség (DGA) fővállalkozója a Francia Óceáni Elrettentő Erők M51 stratégiai ballisztikus rakétájáért.

Az innovatív és versenyképes megoldások globálisan elismert szakértőjeként az ArianeGroup a legfejlettebb technológiákat és alkalmazásokat sajátította el, az üzemanyagkémiától és a kompozit anyagoktól kezdve a folyékony és szilárd hajtóanyagokon át az űralkalmazások elektromos meghajtási rendszereiig. Az ArianeGroup emellett széleskörű berendezéseket és szolgáltatásokat kínál az űr, a védelem és az ipar számára, mind önállóan, mind leányvállalatain, a Sodern, a Pyroalliance, a Nuclétudes és az APP-n keresztül. Az hordozórakéták területén az Arianespace leányvállalat forgalmazza és üzemelteti az Ariane 6-ot, míg a MaiaSpace leányvállalat az újrafelhasználható Maia hordozórakétát fejleszti és forgalmazza. Az ArianeGroup az Airbus és a Safran közös vállalata.