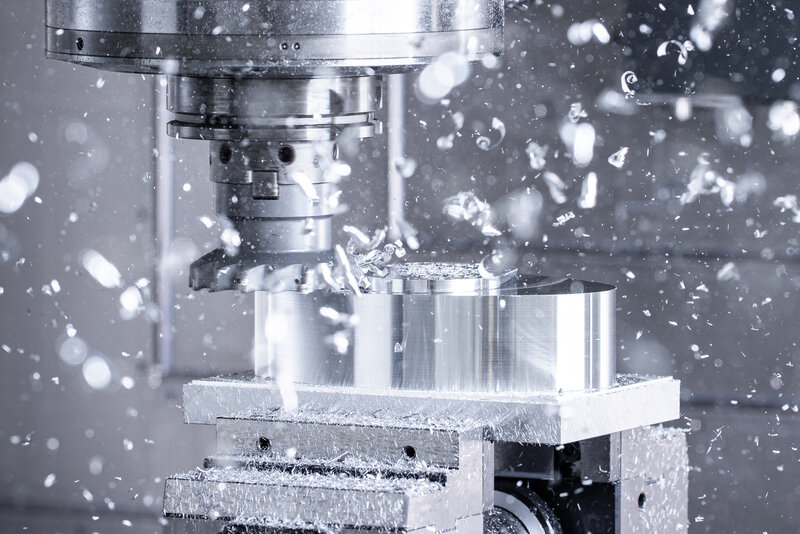

Aluminium – leistungsfähige Fräslösungen für einen vielseitigen Werkstoff

Leicht, vielseitig, anspruchsvoll – Aluminium fordert für die Serienbearbeitung leistungsfähige Werkzeuge, stabile Prozesse und eine präzise Abstimmung aller Parameter. Ob im Automobilbau, in der Medizintechnik, im Maschinen- und Anlagenbau oder in der Elektronik – Aluminiumlegierungen verbinden geringes Gewicht mit guter Festigkeit, hoher Korrosionsbeständigkeit und ausgezeichneter Recyclingfähigkeit. Trotz seiner grundsätzlich guten Zerspanbarkeit stellt der Werkstoff den Anwender immer wieder vor Herausforderungen. Insbesondere beim Fräsen können Verklebungen, Aufbauschneiden oder unkontrollierter Spänefluss die Prozesssicherheit beeinträchtigen. Entscheidend für eine wirtschaftliche Bearbeitung ist daher die präzise Abstimmung von Werkzeuggeometrie, Schneidstoff, Schnittdaten und Kühlschmierstoff. Die Paul Horn GmbH bietet mit seinem Werkzeugportfolio zahlreiche Systeme, welche die wirtschaftliche Zerspanung ermöglichen.

Die globale Bedeutung von Aluminium spiegelt sich in den Produktionszahlen wider. Weltweit werden jährlich über 60 Millionen Tonnen des Leichtmetalls hergestellt, wobei insbesondere Asien und hier vor allem China eine treibende Rolle spielen. Aluminium ist nach Sauerstoff und Silizium das dritthäufigste Element der Erdkruste, kommt jedoch ausschließlich in gebundener Form vor. Die industrielle Gewinnung erfolgt aus Bauxit über das Bayer-Verfahren und die anschließende Schmelzflusselektrolyse. Durch gezielte Legierungselemente wie Silizium, Magnesium, Kupfer oder Zink lassen sich die mechanischen Eigenschaften anpassen, was wiederum direkte Auswirkungen auf das Zerspanungsverhalten hat.

Ausgeprägte Adhäsionsneigung

Beim Fräsen von Aluminium treten die werkstoffspezifischen Eigenschaften besonders deutlich zutage. Die geringe Härte und die niedrige Schmelztemperatur begünstigen zwar hohe Schnittgeschwindigkeiten, führen aber gleichzeitig zu einer ausgeprägten Adhäsionsneigung. Ohne geeignete Maßnahmen kann es zur Bildung von Aufbauschneiden kommen, die sowohl die Oberflächenqualität als auch die Standzeit der Werkzeuge negativ beeinflussen. Moderne Fräswerkzeuge für Aluminium zeichnen sich daher durch scharfe Schneiden, polierte Spanflächen und spezielle Spanformgeometrien aus, die einen leichten Spanabfluss unterstützen. Ergänzend kommen Beschichtungen mit hohen Gleiteigenschaften zum Einsatz oder – je nach Anwendung – bewusst unbeschichtete Schneiden, um die Schärfe maximal auszunutzen.

HORN bietet für die Aluminiumbearbeitung ein umfassendes Programm an Fräswerkzeugen, das von Vollhartmetallfräsern über Zirkularfräswerkzeuge bis hin zu PKD- und MKD-Lösungen reicht. Gerade beim Fräsen mit hohen Zeitspanvolumina spielen einschneidige oder zweischneidige Werkzeuge mit großen Spanräumen eine zentrale Rolle. Sie ermöglichen hohe Vorschübe und Schnittgeschwindigkeiten, ohne den Spanfluss zu behindern. Typische Anwendungen sind das Taschenfräsen, das Eintauchen sowie das Besäumen von Aluminiumbauteilen mit großen Materialabträgen.

Polykristalliner Diamant

Für anspruchsvollere Aufgaben und lange Standzeiten kommen vor allem diamantbestückte Werkzeuge zum Einsatz. Polykristalliner Diamant eignet sich aufgrund seiner hohen Verschleißfestigkeit und geringen Adhäsionsneigung hervorragend für das Fräsen von Aluminiumlegierungen, insbesondere bei hohen Stückzahlen. Die scharfen Schneidkanten ermöglichen hohe Oberflächenqualitäten und stabile Prozesse auch bei hohen Schnittparametern. Neben klassischen Drehoperationen hat sich PKD daher insbesondere im Fräsbereich etabliert, etwa beim Planfräsen von Strukturbauteilen oder beim Konturfräsen komplexer Geometrien.

In den letzten Jahren hat Horn sein PKD-Portfolio konsequent erweitert und bietet heute neben PKD-bestückten Wendeschneidplatten auch festbestückte Fräswerkzeuge, die speziell für die Hochleistungsbearbeitung ausgelegt sind. Diese Werkzeuge wurden erstmals im Jahr 2024 in einem standardisierten Programm vorgestellt und decken zahlreiche Anwendungen ab – nicht nur in Aluminium, sondern auch in anderen Nichteisenwerkstoffen. Das Werkzeugsystem ermöglicht eine hohe Steifigkeit und Rundlaufgenauigkeit, was sich unmittelbar in Oberflächenqualität und Prozessstabilität niederschlägt.

Neue Potenziale in der Hochleistungszerspanung

Ein Beispiel hierfür ist das DG-Wechselkopfsystem mit PKD-Schneiden, das auf einem bestehenden Hartmetallsystem basiert und um diamantbestückte Schneiden erweitert wurde. Durch die modulare Bauweise stehen unterschiedliche Schaftvarianten aus Stahl oder Hartmetall zur Verfügung, wodurch sich das System auch für Anwendungen mit großen Auskraglängen eignet. Ein weiteres Highlight ist ein Planfrässystem mit präzisen Rund- und Planlaufeigenschaften. Die hohe Steifigkeit dieses Systems erlaubt Schnittwerte, die selbst leistungsstarke Fräsmaschinen an ihre Grenzen bringen, und eröffnet neue Potenziale in der Hochleistungszerspanung.

Für Anwendungen mit höchsten optischen Anforderungen, etwa im Werkzeug- und Formenbau, kommt zusätzlich die Hochglanzzerspanung mit monokristallinen Diamanten zum Einsatz. Auch beim Fräsen ermöglicht dieser Schneidstoff Oberflächenqualitäten, die ein nachträgliches Polieren überflüssig machen. Dies spart nicht nur Zeit, sondern erhöht auch die Reproduzierbarkeit der Bauteilqualität. Gerade bei Bauteilen, deren Oberfläche später beschichtet oder verchromt wird, ist diese Prozesssicherheit ein entscheidender Vorteil.

Konstante Qualität über lange Laufzeiten

Die zunehmende Verwendung von Aluminiumbauteilen, etwa durch neue Fertigungstechnologien wie Gigacasting im Automobilbau, unterstreicht die Bedeutung leistungsfähiger Fräslösungen. Gleichzeitig verändert sich der Werkstoffeinsatz, was neue Anforderungen an Flexibilität und Präzision stellt. Moderne Fräswerkzeuge müssen daher nicht nur hohe Abtragsraten ermöglichen, sondern auch eine konstante Qualität über lange Laufzeiten sicherstellen. Mit abgestimmten Werkzeugkonzepten, innovativen Schneidstoffen und anwendungsspezifischen Geometrien lassen sich diese Anforderungen erfüllen und die wirtschaftliche Zerspanung von Aluminium nachhaltig optimieren.