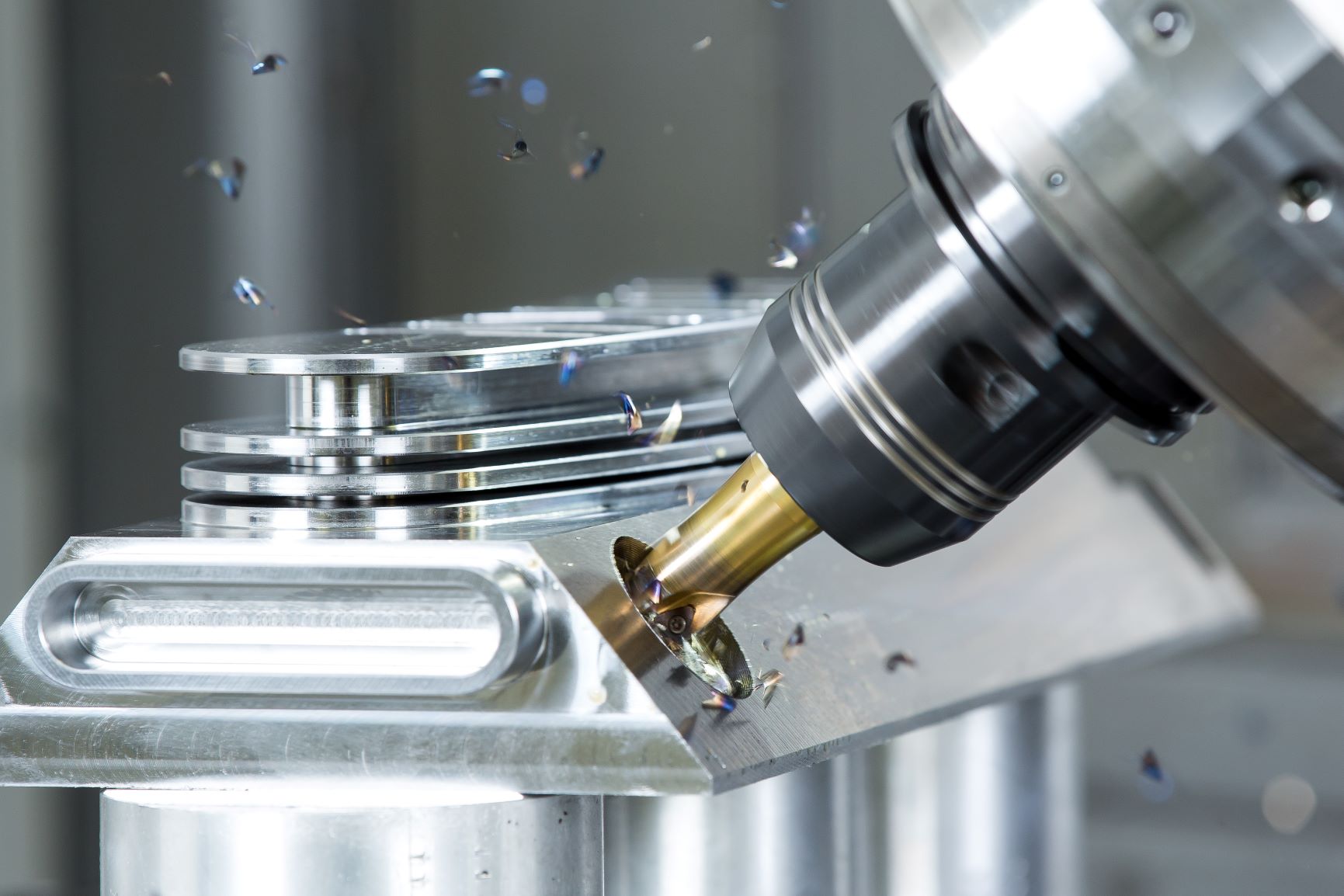

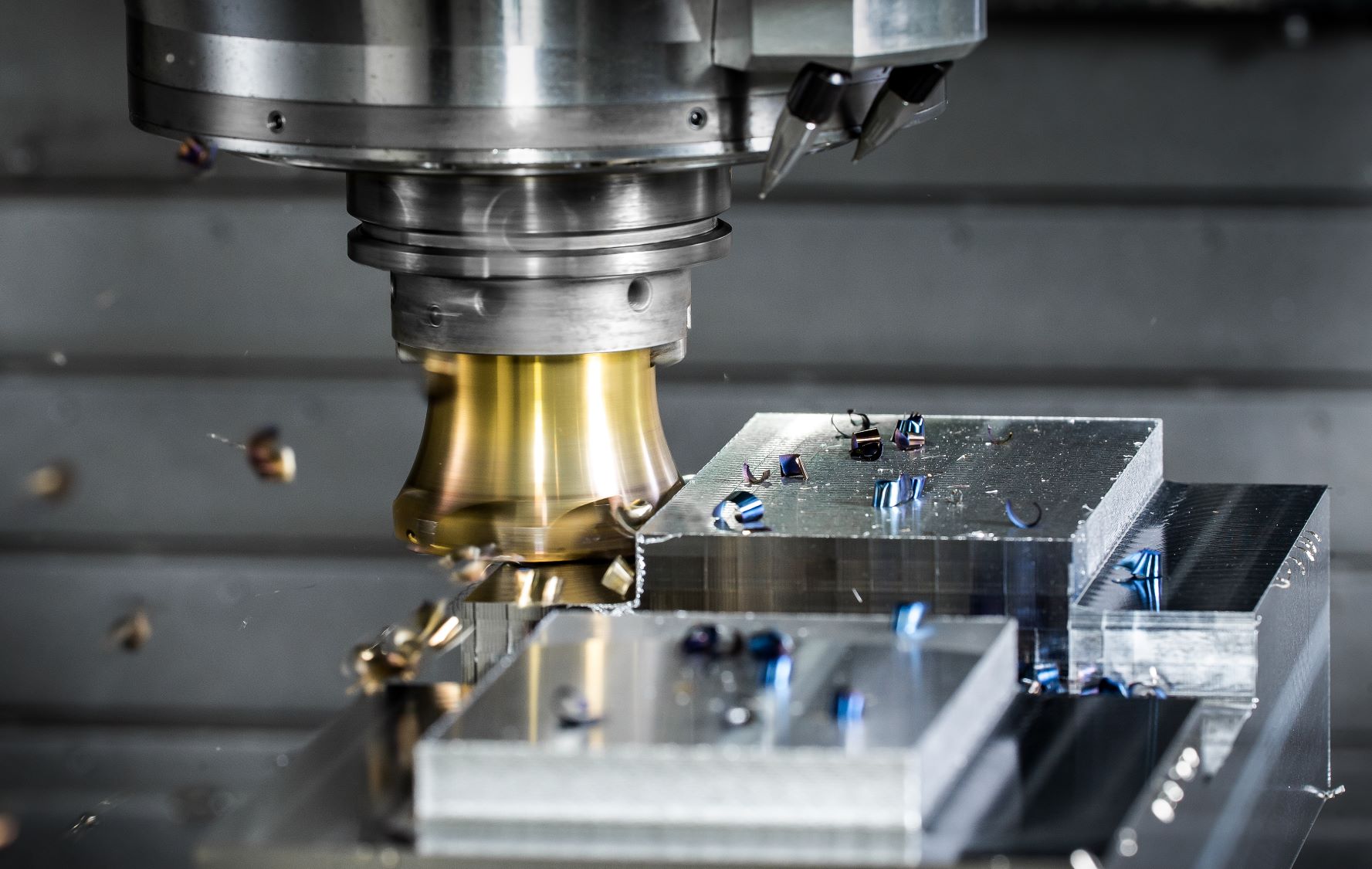

Prozesse beherrschen: Hochvorschubfräsen

Die Werkzeugsysteme der Paul Horn GmbH bieten dem Anwender die Möglichkeit, seine Zerspanprozesse heute und in der Zukunft produktiv und kosteneffizient zu gestalten. Gerade im Werkzeug- und Formenbau lässt sich der Prozess des Hochvorschubfräsens wirtschaftlich und produktiv einsetzen. Das Hochleistungsfräsen beschreibt sich nicht nur durch hohe Zustellungen, sondern auch durch kleine Zustellungen mit hohen Vorschüben beim Hochvorschubfräsen.

Die Zerspanaufgaben haben sich gewandelt. Die Herausforderungen in der Zerspanung sind vielschichtiger und anspruchsvoller geworden. Durch kürzere Produktlebenszyklen und Reduktion der Entwicklungszeiten werden auf einer Maschine in kürzeren Zeitintervallen mehrere unterschiedliche Bauteile gefertigt. Dies heißt für den Werkzeughersteller eine zielgerichtete Definition des Werkzeugsystems für die unterschiedlichen Einsatzmöglichkeiten. Das bedeutet beispielsweise, dass das Werkzeug nicht nur zum Eckfräsen zum Einsatz kommt, sondern auch die Möglichkeit zum Eintauchen haben sollte. Ein weiterer Aspekt sind dynamische Maschinenkonzepte. Die Verfahrgeschwindigkeiten (Beschleunigung und Abbremsen) der Achsen sowie deren Synchronisation ist deutlich optimiert worden. Für verhältnismäßig neue Technologien wie das Trochoidal- und Hochvorschubfräsen müssen die Werkzeugsysteme entsprechend definiert sein, um den dynamischen Belastungen standzuhalten.

Geringe Zustellung - hohes Zeitspanvolumen

Vor einigen Jahren stellte Horn das Frässystem zum Hochvorschubfräsen vor. Die DAH-Fräser schneiden stirnseitig. Durch die Belastung in Achsrichtung ist die Werkzeugspindel vorwiegend auf Druck belastet und die Querkräfte sind verhältnismäßig niedrig. Wegen der geringen Vibrationsneigung können die Werkzeuge die hohen Belastungen bei den üblichen Zahnvorschüben von fz =1 mm bei Schnitttiefen ap bis 1,2 mm sicher aufnehmen. Der große Radius an der Hauptschneide der dreischneidigen Wendeschneidplatten erzeugt einen weichen Schnitt, sichert eine gleichmäßige Aufteilung der Schnittkräfte und damit lange Standzeiten. Auf der Innenseite sorgt ein kleiner Schneidenradius für ein problemloses und schnelles Eintauchen. Ein Primär- und Sekundärfreiwinkel führt zu einem stabilen Keilwinkel und sehr guter Schneidenstabilität. Durch bedeutend höhere Vorschübe als beim konventionellen Fräsen ist das Zerspanvolumen beim Hochvorschubfräsen wesentlich höher, trotz der geringeren Zustelltiefen.