Absolute Präzision für den Kampf um Platz 1

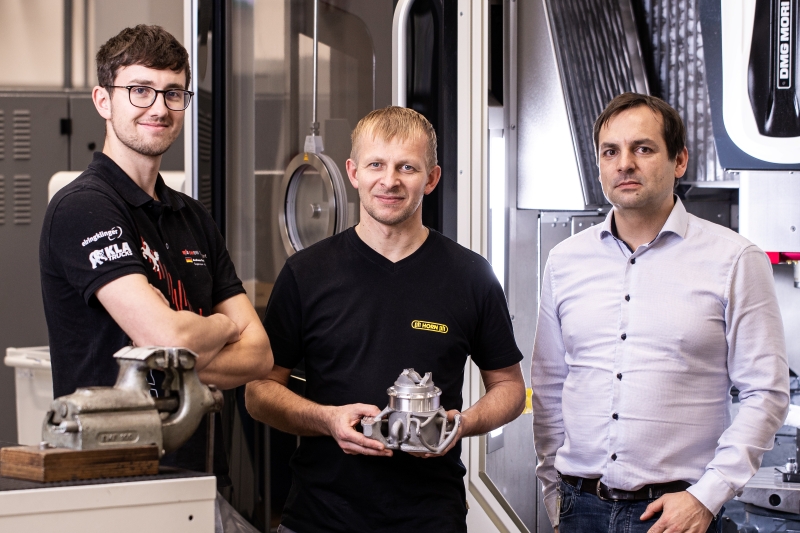

„Wenige µm entscheiden über Erfolg oder Misserfolg“, erzählt Andreas Ladner. Er leitet das mechanische Team des Formula Student-Teams „DHBW Engineering“ der Hochschule Stuttgart. Für das Auto der 2025er-Rennsaison bat das Team die Paul Horn GmbH um Mithilfe bei der Fertigung von Bauteilen für den „eSleek25“. Insbesondere die Zerspanung der Aluminiumradträger des Rennwagens stellten eine große Herausforderung dar. Der HORN-Produktmanager Patrick Artelt nahm sich dieser an und entwickelte zusammen mit den Spezialisten aus der HORN-Fertigung ein Werkzeug- und Bearbeitungskonzept. „Die Aufgabe war knifflig. Die Bauteilgeometrie ist sehr komplex und die geforderten Toleranzen liegen im Bereich von wenigen µm“, so Artelt.

Die Leistungsdaten des Formula Student-Rennwagens „eSleek25“ lassen die Herzen von Sportwagenfans höherschlagen. Alle vier Räder sind mit je 38 kW direkt angetrieben. Im Verbund liefern die vier Elektromotoren eine Leistung von 152 kW (rund 208 PS) und katapultieren das Auto in 2,2 Sekunden von null auf hundert. In Summe liefern die Nabenmotoren ein beeindruckendes Drehmoment von 1.400 Nm. Für die Rennen ist die Leistung jedoch auf maximal 80 kW beschränkt. Die Komponenten für den elektrischen Antrieb sind eigene Entwicklungen des Teams. Bei dem Akku sind nur die Einzelzellen Kaufteile. Der Akku hat eine Kapazität von 6,82 kWh bei einer Bordspannung von 600 Volt.

Jede Saison ein neuer Rennwagen

Für jede Saison der Formula Student kommt ein neuer Rennwagen zum Einsatz. So wie der Rennwagen stellt sich auch nahezu jedes Jahr das Team neu zusammen. Das bedeutet, dass jedes neue Team die Entwicklung, Fertigung, Montage sowie die Tests des Rennwagens in eigener Regie durchführt und an den Rennen teilnimmt. Dabei fließen die Erfahrungen der vergangenen Saisons in die Neuentwicklung mit ein. Das Team der DHBW Stuttgart besteht aus 110 Mitgliedern, welche sich auf unterschiedliche Bereiche aufteilen. Dazu gehören beispielsweise die mechanischen Komponenten, Elektrik und Aerodynamik. „Wir haben ein großartiges Team. Jede einzelne Abteilung brennt absolut für ihre jeweilige Aufgabe“, so Ladner.

Einer der größten Knackpunkte für die Fertigung der mechanischen Komponenten sind die vier Radträger. Diese dienen zur Aufnahme der Elektromotoren und der Planetengetriebe für die Übertragung des Drehmoment direkt an die Räder. Die Radträger weisen eine komplexe Bauteilgeometrie auf. „Das Ziel ist im Rennsport immer, das Gewicht von Komponenten so niedrig wie möglich zu halten. Darunter darf jedoch die Steifigkeit nicht leiden“, sagt Ladner. Für die Entwicklung der Radträger setzen die Studenten daher auf aufwendige FEM-Simulationen.

Rohteil aus dem 3-D-Drucker

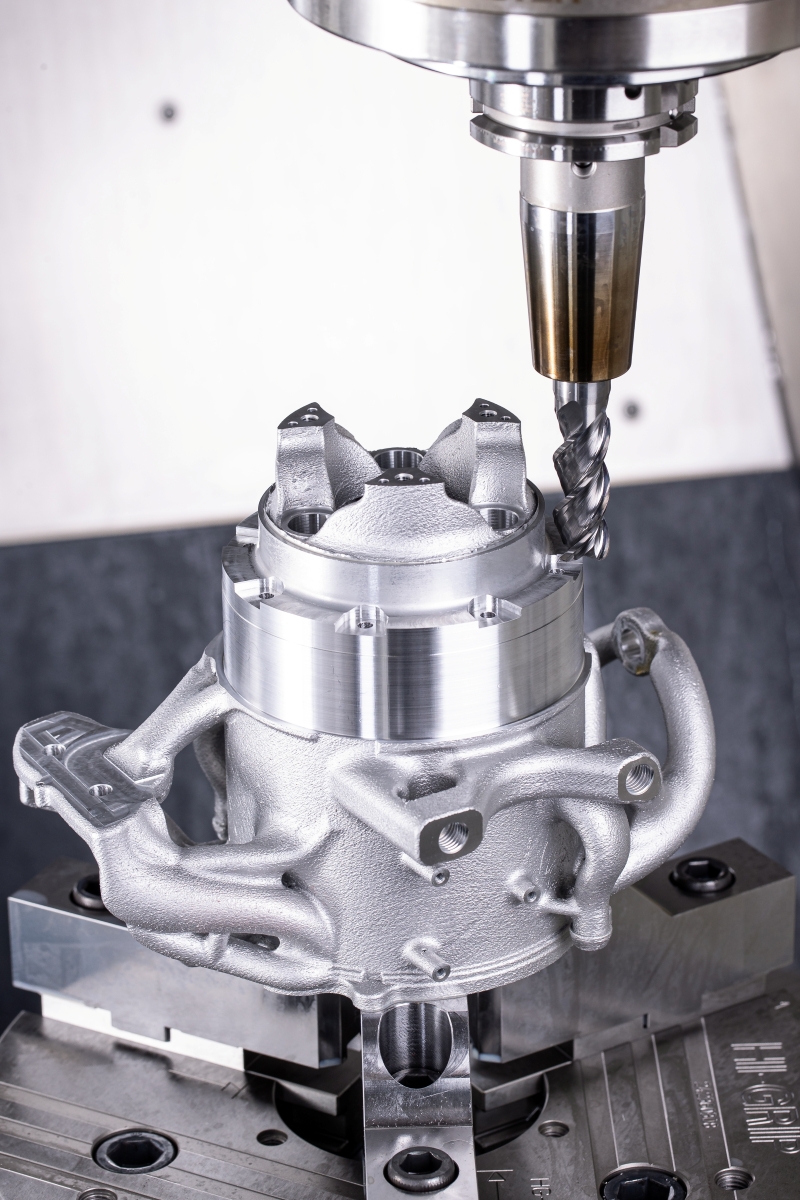

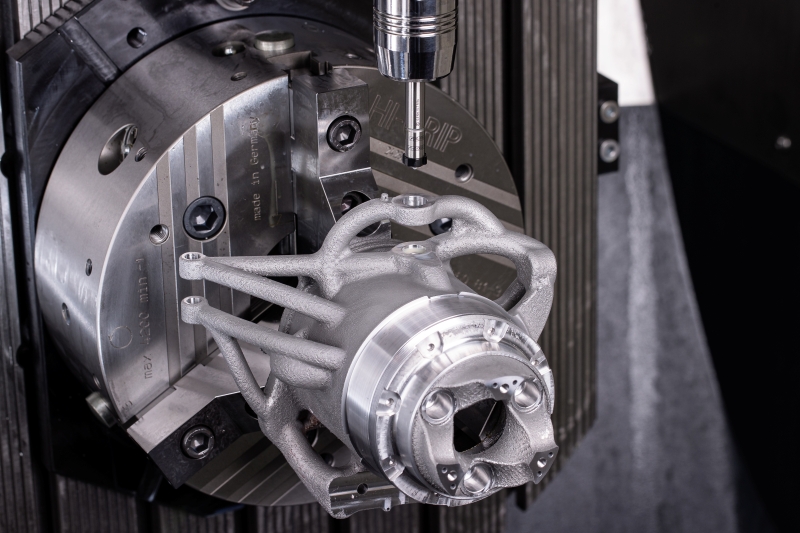

Die Konstruktion ist das eine, die Fertigung das andere. Aufgrund der komplexen Bauteilgeometrie

kommen die Aluminiumrohteile aus dem 3-D-Drucker. „Wir entwickelten für die Bearbeitung eine Fertigungsstrategie mit zwei Aufspannungen, auf einem 5-Achs-Bearbeitungszentrum. Herausfordernd waren insbesondere die Form- und Lagetoleranzen“, so Artelt. Die geforderte Präzision hat einen Grund: Das Sonnenrad ist direkt mit dem Motor verbunden. Die präzise Flucht ist daher wichtig, da sich bei einem Versatz die Planetenräder einseitig abnutzen würden. „Bei einem kleinen Schräglauffehler hätten wir in kurzer Zeit einen kapitalen Getriebeschaden“, so Ladner.

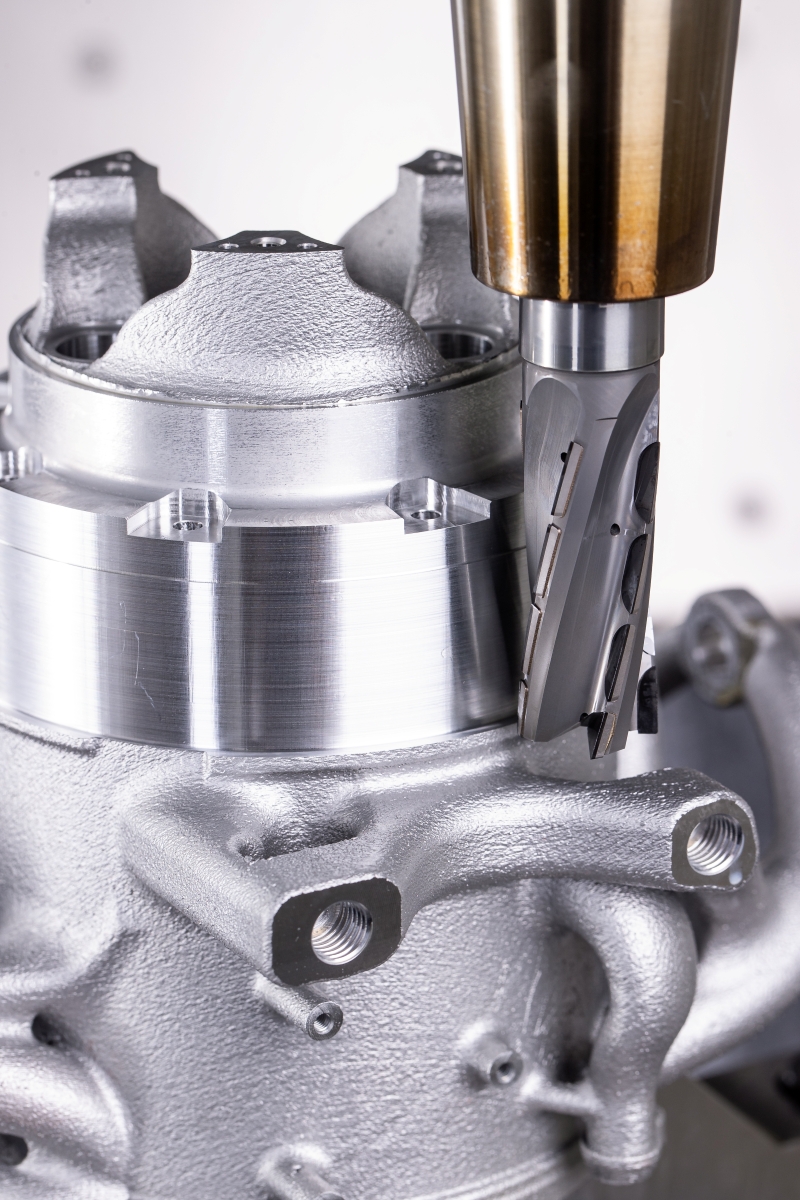

Die Fertigungstoleranzen liegen im Bereich von 0,007 mm. Bei nur vier gelieferten Rohteilen und vier geforderten Fertigteilen gab es keinen Raum für Fehler. Neben der passenden Werkzeugauslegung waren die Programmierung und das Können des Maschinenbedieners entscheidend. Für die verschiedenen Bearbeitungen der zwei Aufspannungen kommen 27 unterschiedliche HORN-Werkzeuge zum Einsatz. Dazu zählen unter anderen Spindelwerkzeuge, Reibwerkzeuge, PKD-Fräser sowie Zirkularfräswerkzeuge.

Toleranzen spalten

Die Spindelwerkzeuge übernahmen die Fertigung der Lagersitze sowie ein Axialeinstich. Hier liegen die engsten Lagetoleranzen des Bauteils. Die Werkzeuge lassen sich präzise auf den gewünschten Durchmesser einstellen. „Die präzise Justierung ermöglicht es uns, µ-genau im gewünschten Toleranzfeld zu spindeln. So lässt sich die schon sehr enge Toleranz nochmals spalten“, erzählt Artelt. Für die Lagersitze kam ein einschneidiges Werkzeug mit PKD-bestückter Schneidplatte zum Einsatz. Das zweite Spindelwerkzeug übernahm die Fertigung des Axialeinstichs. Es war zweischneidig mit Schneidplatten des Typs 315 bestückt.

Zahlreiche HORN-Systeme bearbeiteten weitere knifflige Bearbeitungsschritte. Darunter ein PKD-Schaftfräser. Er übernahm bei einer Aufspannung das Fräsen des Durchmessers zur Aufnahme der Radnabe. Durch die Schneidenlänge und die geforderte Oberflächengüte fiel die Wahl auf dieses Werkzeug. Des Weiteren kam das HORN-Reibsystem DR zum Einsatz. Dieses übernahm das Reiben der Aufnahmepunkte des Radträgers.

Nicht nur Vollgas

Bei den einzelnen Disziplinen der Formula Student kommt es nicht nur auf die Performance des Autos an. Sie gliedern sich in statische und dynamische Disziplinen. Bei den statischen Disziplinen spielten die betriebswirtschaftliche Seite und die konstruktiven Ansätze des Teams eine große Rolle. So müssen die Studenten in zwei Präsentationen den Business-plan und den Kostenreport darstellen und begründen. Eine weitere statische Disziplin ist das Engineering- und Design-Event. Dort muss das Team die Jury von seinem Design und seiner Konstruktion überzeugen. Hierbei geht es vor allem um die Diskussion, bei der mit guten Argumenten und Rechtfertigungen auf die Anmerkungen der Jury eingegangen werden muss.

Zu den dynamischen Events gehören Acceleration, Skid Pad, Autocross und Endurance. Die Disziplin Acceleration ist ein Beschleunigungstest auf einer geraden Strecke von 75 Metern. Die Rennwagen beschleunigen hierbei in unter drei Sekunden von 0 auf 100 km/h. Beim Skid Pad fahren die Autos eine Strecke in Form einer liegenden Acht. Hohe Fliehkräfte beziehungsweise Querbeschleunigungen können bei dieser Disziplin zum Ausbrechen des Fahrzeugs führen. Beim Autocross steuern die Fahrer ihre Rennwagen einzeln in einem eng abgesteckten Kurs auf Zeit. Dabei sind der Rennfahrer und die Fahrdynamik des Fahrzeugs auf einer Strecke von einem Kilometer Länge sehr gefordert. Die Endurance ist die größte und letzte Disziplin bei jedem Formula Student- Event. Hier muss der Rennwagen seine Zuverlässigkeit auf einem Rundkurs von 22 Kilometer Länge beweisen. Diese Disziplin zählt zu einem Drittel der erreichbaren Gesamtpunktzahl.

„Ich freue mich, die erfolgreiche Zusammenarbeit zwischen dem Formula-Student-Team der DHBW Stuttgart und HORN hervorzuheben. Durch das gemeinsame Engagement und die Expertise beider Seiten konnte das anspruchsvolle Projekt der Fertigung hochpräziser Aluminiumradträger realisiert werden“, so Ladner.

Formula Student

Die Formula SAE wurde 1981 in den USA gegründet und später als Formula Student nach Europa ausgeweitet. Seit 1999 gibt es jährliche Events im englischen Silverstone und seit 2006 auch in Deutschland auf dem Hockenheimring. Mittlerweile macht die Formula Student auch in Italien, Spanien, Brasilien und in Japan halt und trägt dort Wettbewerbe aus. Die Formula Student ermöglicht es ambitionierten Studenten, sich intensive praktische Erfahrungen in Konstruktion, Fertigung und wirtschaftlichen Aspekten rund um den Automobilbau anzueignen – und das Ganze außerhalb eines Hörsaals. Jedes Team entwickelt dazu einen einsitzigen Rennwagen auf Grundlage eines umfangreichen Regelwerks.