Prozesse beherrschen: Hochglanzbearbeitung

Oberflächengüten mit Spiegelglanz und Ebenheiten im Nanometerbereich: Dies sind Eigenschaften, die sich nur mit dem Prozess der Ultrapräzisionszerspanung beziehungsweise der Hochglanzbearbeitung realisieren lassen. Für das perfekte Ergebnis sorgt das eingesetzte Präzisionswerkzeug mit dem passenden Schneidstoff. Die erzeugte Oberfläche ist immer das Spiegelbild der Werkzeugschneide. Nur eine Schneide aus monokristallinem Diamant (MKD) lässt sich aufgrund seiner inneren Struktur und der Härte so fein polieren, dass bei der Zerspanung eine makellose Oberfläche entsteht. Für die perfekte Politur der schartenfreien Schneidkante gibt es keine computergesteuerten Maschinen. Nur das Feingefühl und das Knowhow speziell geschulter Mitarbeiter entscheiden über das hochglänzende Ergebnis. Denn das Finishing der hochkarätigen Werkzeuge ist reine Handarbeit.

Die Hochglanzbearbeitung mit MKD gehört zu den Königsdisziplinen der spanenden Fertigung mit geometrisch bestimmten Schneiden. Zwei hundertstel Millimeter Schlichtaufmaß trennen eine sehr gute Oberfläche von der perfekten Oberfläche mit Spiegelglanz. Das Einsatzspektrum ist breit gefächert. Der Fertigungsprozess ist in zahlreichen Branchen im Einsatz. In der Schmuckindustrie sorgen die Werkzeuge für den Glanz beispielweise bei der Fertigung von sichtbaren Teilen einer hochwertigen Armbanduhr und den meisten Eheringen. Bei der Fertigung von Spiegeln für Weltraumteleskope garantiert die nahezu perfekte Formgenauigkeit der gefrästen Spiegelfläche für einen verzerrungsfreien Blick ins All. Bei der Fertigung nahezu jeder Sehhilfe, egal ob Brille oder Kontaktlinse, waren Werkzeuge mit Diamantbestückung im Einsatz. Eine weitere Einsatzmöglichkeit ist der Werkzeug-, Modell- und Formenbau. Hier können aufwendige und teure Polierarbeiten eingespart werden. Die Liste lässt sich erweitern, nicht zuletzt in der Medizintechnik sind diese Werkzeugsysteme fest etabliert.

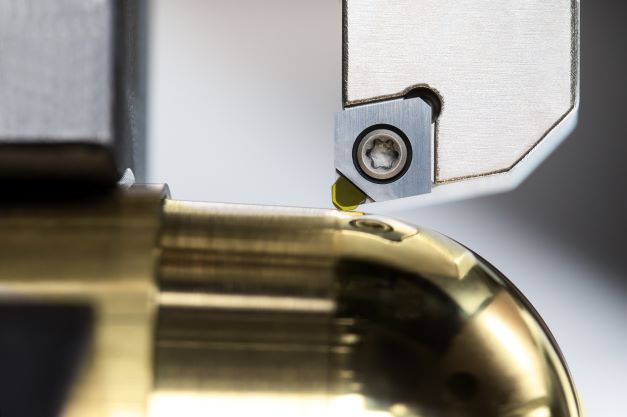

Für die Drehbearbeitung eines Wandauslauf-Prototyps bekam ein Anwender von einem Hersteller von Premiumarmaturen den Auftrag, sich mit der Hochglanzzerspanung auseinanderzusetzen. Die klaren Geometrien und die planen Flächen des Prototypendesigns erfordern die Zerspanung mit MKD. Abweichungen in den Oberflächen und der Geometrie wären durch das spätere Verchromen sichtbar. Wegen dieser Qualitätsanforderungen wurde das Polieren nach der spanenden Bearbeitung ausgeschlossen, da kleine Unregelmäßigkeiten in der Oberfläche die Lichtbrechung in der wenigen Mikrometer dicken Chromschicht immens beinträchtigen würden. Viel Zeit hatte der Anwender nicht, um die Lösung der Zerspanungsaufgabe zu finden. Die Schwierigkeit an der Zerspanung des aus Messing gegossenen Rohlings war die lange Auskraglänge von rund 200 mm. Horn löste die Aufgabe mit einer MKD-bestückten ISO-Schneidplatte. Die geforderte Rauheit der Konstrukteure des Armaturenherstellers konnte somit durch die strengen Qualitätskontrollen erreicht werden.