Schwäbische Präzisionstrilogie

Präzisionswerkzeuge, genaue Drehmaschinen und das große Knowhow diese beiden Dinge µ-genau einzusetzen. Das beschreibt die Zusammenarbeit zwischen der Paul Horn GmbH, dem Maschinenhersteller INDEX sowie dem Lohnfertiger von Präzisionsdrehteilen RICH Präzision. „Die Standortnähe aller drei Unternehmen sowie die lange Partnerschaft zwischen uns kann man als Erfolgsstory beschreiben“, so Wolfang Rich. Er leitet zusammen mit seinem Bruder Gottfried Rich das Unternehmen RICH Präzision in dritter Generation. Seit den 80er Jahren setzt Rich Präzision auf Werkzeugsysteme von Horn. Das Unternehmen ist Kunde sowie auch Zulieferer des Tübinger Werkzeugherstellers

Den Anfang machte am 03. März 1949 Wilhelm Rich, der Großvater der heutigen Geschäftsführer. In den Jahren 1986 und 1990 traten die aktuellen geschäftsführenden Gesellschafter Wolfgang Rich und Gottfried Rich in das Unternehmen ein. Heute beschäftigt RICH Präzision mehr als 40 Mitarbeiter. Spezialisiert haben sich die Brüder auf die Fertigung von Präzisions-Drehteilen sowie auf die Herstellung von komplexen Werkstücken. Immer mehr Raum nimmt die Montage von Baugruppen ein. Mit dem Motto „Wir fangen da an wo andere aufhören“ fertigt das Unternehmen Werkstücke für zahlreiche Branchen. Zu den Spezialitäten gehören beispielsweise Bauteile aus der Getriebetechnik, von hochwertigen Elektrogeräten, der Hydraulik und Pneumatik sowie der Kältetechnik.

Schnittstelle für Präzisionswerkzeuge

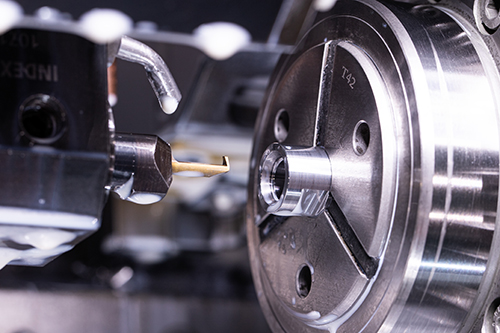

Als Zulieferer ist RICH Präzision seit einigen Jahren für Horn tätig. Das Unternehmen produziert für das Horn-Werkzeugsystem SX den Grundkörper der Präzisionsschnittstelle. Das Horn-Werkzeugsystem SX ist die Weiterentwicklung der Typenfamilie 42X. Der Schneidenkopf ist über ein stabiles, robustes, aber dennoch hochgenaues Gewinde mit der Anlagefläche des Werkzeuggrundkörpers verbunden. Diese Schnittstelle bringt mehrere Vorteile: Hohe Stabilität durch das großzügige Passgewinde, eine breite Abstützung durch die große Anlagefläche sowie eine präzise Wechselgenauigkeit im µ-Bereich, welche sich immer in der Mitte des Toleranzfeldes einstellt. Darüber hinaus gestaltet sich der Wechsel des Schneidkopfes einfach und bedienerfreundlich. Zum Einsatz kommt das Wechselkopfsystem hauptsächlich bei Fräs- und beim Wälzschälwerkzeugen, welche auf den Grundkörper aus einem Werkzeugstahl gelötet sind.

„Die Fertigung der Werkzeugaufnahmen war anfänglich eine große Herausforderung. Die Anforderungen an die Präzision von Horn sind sehr hoch“, erklärt der Rich-Fertigungsleiter Wolfram Stiefel. Mehrere Zehntausend Teile in zahlreichen Varianten fertigt Rich für Horn im Jahr. Für das Horn-Bauteil setzt Stiefel auch auf Horn-Werkzeuge. Für die Zerspanung kritische Merkmale sind zum Einen das Passgewinde und zum Anderen mehrere sehr eng tolerierte Passungen. Darüber hinaus liegt ein weiteres Augenmerk auf dem Rund- und Planlauf der verschiedenen Anlageflächen.

Hochgenaues Gewindefräsen

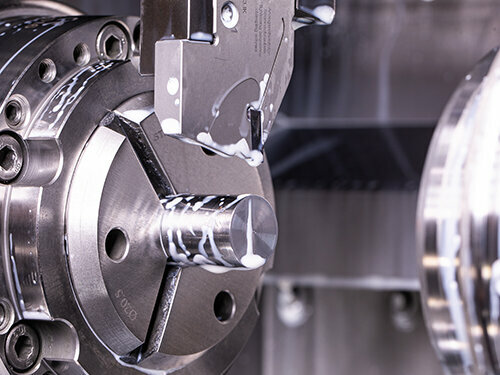

Zum Fräsen des Innengewindes kommen je nach Durchmesser des SX-Grundkörpers das Horn-Zirkularfrässystem oder das Vollhartmetall-Frässystem DC zum Einsatz. Die Schneiden sind als Sonderwerkzeug mit dem speziellen Gewindeprofil präzisionsgeschliffen. Die Gewinde werden in mehreren Zustellungen gefräst. „Die Prüfung des Gewindes erfolgt über einen Gewindelehrdorn, welchen uns Horn zur Verfügung gestellt hat“, so Stiefel. Ein weiterer Zirkularfräser des Typs 306 übernimmt das Fräsen eines Inneneinstichs. Stiefel wählte hierzu das Fräsen, da der Prozess gegenüber dem ungünstigen Länge-/ Durchmesserverhältnisses in Serie stabiler ist wie das Drehen. „Das Zirkularfrässystem mit Wechselkopf oder als Monoblock-Ausführung ist genau für solche Fräsaufgaben anpassbar“, erzählt der Horn Außendienstmitarbeiter, Frank Blocher.

Das Zirkularfrässystem von Horn bietet dem Anwender eine Reihe von Verfahrensvorteilen: Es ist schnell, prozesssicher und erzielt gute Oberflächenergebnisse. Dabei taucht das auf einer Helixbahn geführte Werkzeug schräg oder sehr flach in das Material ein. Dadurch lassen sich beispielsweise Gewinde in reproduzierbar hoher Qualität herstellen. Im Vergleich zur Bearbeitung mit Wendeschneidplatten bei größeren Durchmessern oder VHM-Fräsern bei kleineren Durchmessern ist Zirkularfräsen in der Regel wirtschaftlicher. Zirkularfräser haben ein breites Einsatzgebiet. Sie bearbeiten Stahl, Sonderstähle, Titan oder Aluminium und Sonderlegierungen. Die Präzisionswerkzeuge eignen sich besonders für die Prozesse Nutfräsen, Bohrzirkularfräsen, Gewindefräsen, T-Nutfräsen, Profilfräsen sowie Verzahnungsfräsen. Sie überzeugen aber auch in Sonderanwendungen wie dem Fräsen von Dichtnuten oder bei der Pleuelbearbeitung.

Horn-Drehwerkzeuge

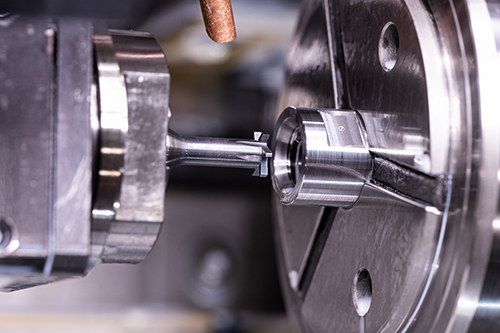

Für die Drehbearbeitungen an dem Bauteil kommen weitere Horn-Systeme zum Einsatz. Für das Innenausdrehen kleiner Durchmesser setzt man bei Rich grundsätzlich auf das System Mini und Supermini. Neben dem Präzisionsgewinde dient ein Konus sowie eine weitere Passung zur µ-genauen Zentrierung der Schnittstelle. Das Drehen des Konus sowie die Passung übernimmt ein Supermini des Typs 105. „Das Drehen der sehr eng tolerierten Passung läuft im Prozess stabil. Aufgrund der Serienfertigung wird die Passung jedoch nochmal mit einer Reibahle kalibriert“, erklärt Wolfgang Rich.

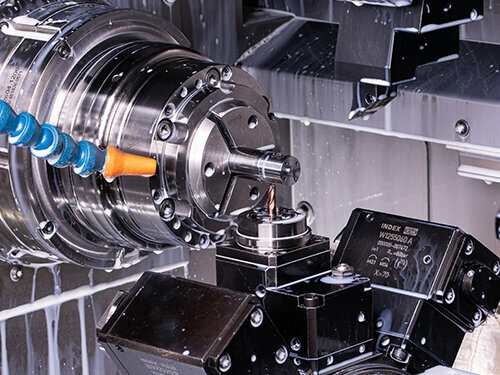

Das Bauteil läuft fertig fallend von einem INDEX-Drehautomaten des Typs C100. „Die Vielfältigkeit, die Stabilität und die Anpassungsfähigkeit der Maschinen von INDEX haben uns überzeugt. Darüber hinaus spielt die Nähe zu INDEX nach Esslingen auch eine große Rolle. Wenn wir ein Problem haben, ist sofort jemand vom Service vor Ort, oder wir holen die Ersatzteile einfach selbst ab“, so Gottfried Rich. Zur Programmierung nutzt man bei RICH die Möglichkeit der virtuellen Maschine von INDEX. Die Maschinenbediener erstellen die Bearbeitungsprogramm an mehreren Programmierplätzen selbst.