Präzision ist Herzensangelegenheit

Luftnot, Schwindel und Druckgefühl auf der Brust – wenn sich die Taschen der Aortenklappe nicht mehr ausreichend für den Blutstrom öffnen, spricht man von einer Aortenklappenstenose. Dieser Herzfehler lässt sich nur mit dem Einsatz einer künstlichen Aortenklappe behandeln. Mit viel Knowhow produziert das italienische Unternehmen Corcym aus Saluggia die Implantate, welche Menschen zu mehr Lebensqualität verhelfen und Leben retten. Für die Produktion der kleinen Wunderwerke sind Toleranzen im µ-Bereich sowie schwierig zu bearbeitende Werkstoffe an der Tagesordnung. Um diese produktiv zu bearbeiten, setzt man auf Werkzeuge von Horn und die technische Beratung von Febametal.

Einer der häufigsten Herzfehler ist die Aortenklappenstenose. Dabei handelt sich um eine Verengung der Aortenklappe. In Folge ist der Blutstrom aus der linken Herzkammer in die Aorta gestört. Bei einer hochgradigen Verengung kommt es daher zu Symptomen wie Atemnot, Druckgefühlen, Schwindel und Bewusstlosigkeit. Die Krankheit entsteht meist durch Verschleißprozesse wie Verkalkung sowie Verhärtung des Gewebes. Aortenklappenstenose tritt meist erst im fortgeschrittenen Alter auf. Die Verengung lässt sich nicht mit Medikamenten behandeln. Je nach Krankheitsbild muss ein Implantat die Klappe ersetzen. Der individuelle Befund des Patienten entscheidet, ob die Klappe minimalinvasiv durch die Leistenarterie oder konventionell durch die Öffnung des Brustbeins eingesetzt wird.

Klappen aus Rindergewebe

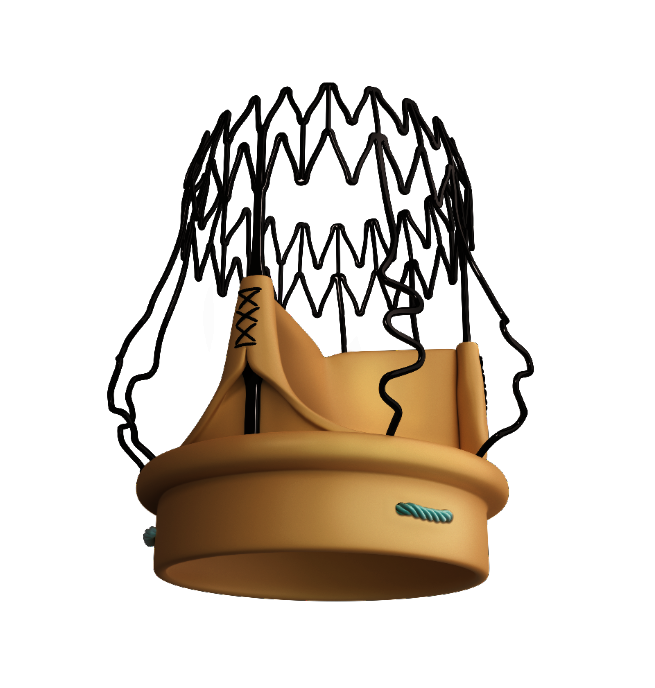

Somit unterscheiden sich auch die Implantate im Aufbau und Material. Für die minimalinvasive Operation (TAVI-Verfahren) muss das Implantat beweglich und aufspannbar sein, damit es der Chirurg durch die Blutgefäße ins Herz manövrieren kann. Aufgrund der kurzen Haltbarkeit von 10 bis 15 Jahren bekommen die biologischen Aortenklappen Personen in einem hohen Alter oder Patienten, bei denen aus gesundheitlichen Gründen keine Operation am offenen Herzen möglich ist. Der Aufbau eines biologischen Implantates ist komplex. Um ein aufspannbares Drahtgeflecht ist in Handarbeit die künstliche Klappe aus einem biologischen Material genäht. Bei Corcym wird dieser Werkstoff aus Rindergewebe gewonnen. Dieses Gewebe von speziell dafür gezüchteten Rindern ist so aufgearbeitet, dass es keine DNA oder keine lebenden Zellen mehr besitzt. Somit kann es zu keinen Abstoßungsreaktionen des Körpers kommen.

Die andere Variante ist der Einsatz einer mechanischen Aortenklappenprothese. Mechanische Klappen zeichnen sich durch eine lebenslange Haltbarkeit aus, sodass eine erneute Operation unwahrscheinlich ist. Das Einsetzen des Implantats geschieht am offenen Herzen. Der Patient ist während der OP an eine Herz-Lungen-Maschine angeschlossen. Der Aufbau ist einfach. In einem Kunststoffring sind zwei bewegliche Klappen gelagert, die sich mit dem Blutstrom öffnen und schließen. Um diesen Ring ist ein synthetisches Gewebe gespannt. Dieses Gewebe vernäht der Chirurg beim Einsetzen mit der Aorta. Auch wenn der Aufbau und die Funktion einfach sind, gestaltet sich die Herstellung der mechanischen Aortenklappe aufwändig.

Hohe Anforderungen

„Die Herstellung der mechanischen Komponenten ist sehr aufwändig. Wir kontrollieren jedes gefertigte Bauteile unter dem Mikroskop bei 20-facher Vergrößerung“, erzählt der Prozessingenieur Davide Ricchiari. Die Bauteile dürfen keinerlei Kratzer oder Grataufwürfe aufweisen. Jede noch so kleine Fehlstelle könnte zu einer Sollbruchstelle oder Keimherden führen. Raue Oberflächen könnten darüber hinaus eine Grundlage zum Verkalken der Komponenten bilden, was eine Beeinträchtigung der Funktion zur Folge hätte. „Für die perfekte Funktion sind alle Bauteile mit Toleranzen von wenigen µm gefertigt. Des Weiteren sind diese Toleranzen auch für die Zertifizierung des Implantates notwendig. An diesem Bauteil hängt im späteren Einsatz ein Menschenleben, deshalb arbeiten wir hier mit größter Sorgfalt“, so Ricchiari.

Der äußere Ring des mechanischen Implantates ist aus einem speziellen Kunststoff gefertigt. Die µm-Toleranzen beim Innenausdrehen von Kunststoffen verlangen nach viel Knowhow. Der Fokus liegt hierbei bei der Rundheit und Durchmessertoleranz. Wenn diese Merkmale nicht erfüllt sind, schließen die zwei eingesetzten Klappen nicht dicht. Demzufolge könnte das Blut aufgrund des Blutdrucks zurück ins Herz fließen. Beim Ausdrehen der Ringe setzt Corcym auf PKD-bestückte Schneidplatten des Typs Mini. „Der Werkstoff ist stark abrasiv. Eine scharfe Hartmetallschneide ist nach wenigen Bauteilen verrundet“, erklärt der Febametal-Anwendungstechniker Andrea Panichi. Genau dies war der Grund des Umstiegs auf den Diamantschneidstoff PKD. Vor dem Wechsel auf den neuen speziellen Werkstoff wurden die Ringe aus einem weniger abrasiven Kunststoff gefertigt. „Die Produktion der Ringe war sehr aufwändig. Nach dem Schruppen mussten wir die Teile wärmebehandeln, um die Spannungen im Material abzubauen. Andernfalls hätten wir beim Schlichten die engen Rundheitstoleranzen nicht einhalten können“, so Ricchiari. Der Umstieg auf den Schneidstoff PKD erbrachte gleiche Performance wie Hartmetall im früheren Werkstoff. Die Wärmebehandlung vor dem Schlichten fällt mit dem neuen Werkstoff weg, jedoch ist der Werkstoff trotzdem nicht leicht zu bearbeiten. „Eine scharfe Schneide ist sehr wichtig“, so Panichi. Ein zu hoher Schnittdruck kann zur Verformung des dünnwandigen Rings und somit zu einer ovalen Form führen.

Lock-Ring aus Titan

Eine weitere wichtige Komponente der mechanischen Aortenklappe ist der Lock-Ring aus einer Titanlegierung. Dieser Ring verspannt die mit der Aorta vernähte Gewebeschicht mit dem Kunststoffring. Einfach gesagt, fungiert er wie ein Sicherungsring aus dem Maschinenbau. Falls dieser versagt, könnte sich der Ring mit Kunststoffklappen lösen und mit dem Blutstrom die Aorta hochwandern. Auch bei der Herstellung des Rings ist eine hohe Sorgfalt nötig. „Die Ringe müssen eine perfekte Rundheit an den Flanken aufweisen. Gräte oder scharfe Übergänge könnten das synthetische Gewebe beim Aufspannen beschädigen. Die Ringe unterliegen ebenfalls einer 100-Prozent-Kontrolle unter dem Mikroskop“, erklärt Ricchiari.

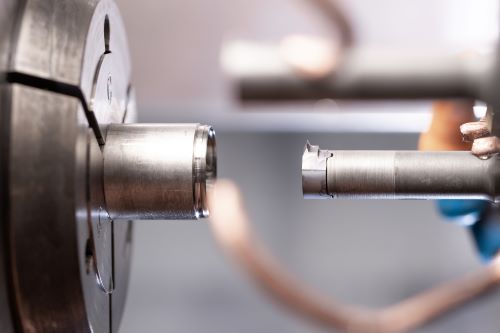

Für das Innenausdrehen kommt hierzu auch eine Schneidplatte des Typs Mini 108 zum Einsatz. Die Schneidplatte ist mit einem speziellen Sonderprofil präzisionsgeschliffen. Dieses Profil übernimmt das Ausdrehen sowie das spätere Abstechen des Rings. Im Fertigungsprozess dreht die Maschine die Ringe außen und innen vor. Hierbei werden zunächst einige Ringe gedreht, welche noch mit einem schmalen Steg miteinander verbunden sind. Anschließend geschieht das Abstechen der Ringe.

Umfangreiches Portfolio

Die stirnseitig verschraubten Schneidplatten des Typs Mini zählen zu den Kernprodukten von HORN. Das Werkzeugsystem eignet sich hauptsächlich für Drehanwendungen. Bewährt haben sich die Präzisionswerkzeuge insbesondere beim Innenausdrehen sowie beim Inneneinstechen. Mit den schwingungsarmen Hartmetall-Werkzeugträgern erzeugen die Schneidplatten auch bei längeren Auskragungen gute Oberflächen und gewährleisten eine hohe Prozesssicherheit. Das umfangreiche Portfolio des Mini-Systems bietet Schneidplatten in verschiedenen Größen für unterschiedliche Innendurchmesser, unterschiedliche Geometrien und Substrate sowie CBN- oder Diamantbestückungen.

Seit über 15 Jahren setzt man bei Corcym schon auf HORN-Werkzeuglösungen. Neben den Mini-Systemen kommen zum Innenausdrehen auch zahlreiche Varianten des Typs Supermini zum Einsatz. „Wir testen regelmäßig verschiedene Werkzeugsysteme von unterschiedlichen Werkzeugherstellern. Kein anderer Hersteller lieferte bisher eine annähernd so überzeugende Performance wie die HORN-Systeme. Des Weiteren ist uns die technische Beratung von Febametal immer eine große Unterstützung“, so Ricchiari.

Corcym

Corcym ist ein unabhängiges, weltweit tätiges Medizintechnikunternehmen, das sich auf den Bereich der strukturellen Herzkrankheiten konzentriert und auf eine mehr als 50-jährige

Geschichte zurückblicken kann. Die Vision von Corcym ist es, das führende Unternehmen für Herzchirurgen und ihre Patienten zu werden, indem es die besten Lösungen zur Bekämpfung struktureller Herzkrankheiten anbietet. Das Unternehmen hat ein breites Portfolio an zugelassenen und patentierten Produkten für strukturelle Herzkrankheiten. Corcym verfügt über zwei FDA- und EMA-zertifizierte Produktions- sowie Forschungs- und Entwicklungsstandorte in Italien und Kanada.