Précision venue d'Allgäu

La devise de Reinhard Buck, "Gscheid gmacht" ("Bien fait"), ne figure pas seulement sur le logo de son entreprise. L'entrepreneur vit cette devise avec ses employés au sein de son entreprise zmtec. À Leutkirch, dans l'Allgäu, l'entreprise produit tout, des microcomposants aux assemblages complexes. Reinhard Buck s'est notamment spécialisé dans les pièces microtournées à partir d'un diamètre de 0,5 mm (0,020"). Pour un usinage productif, il s'appuie sur les systèmes d'outils de Paul Horn GmbH. "Nous considérons la grande variété d'outils et le prix avantageux par rapport à la durée de vie de l'outil comme un grand avantage de HORN", déclare-t-il. Pour l'usinage d'un chariot rotatif d'un diamètre de 1,6 mm, Buck utilise notamment le système d'outils S274 et la fraise circulaire 606 d'une largeur de coupe de 0,3 mm.

Absolument aucune bavure est nécessaire

Buck a vu le potentiel d'optimisation du processus d'usinage de la glissière rotative, qui est utilisée dans une vanne hydropneumatique. L'entreprise produit environ 20 000 pièces en X8CrNiS18-9 (1.4305) par an. Le composant a une longueur de 2,6 mm (0,102"), un filetage de M 1,6 et un ajustement d'un diamètre de 1 h8. Pour mettre le chariot rotatif en service, il faut fraiser une fente d'une largeur de 0,3 mm et d'une profondeur de 0,5 mm sur la partie filetée de la pièce tournée. "La difficulté de l'usinage réside, entre autres, dans l'absence totale de bavures sur la pièce. Lorsque l'on fraise une rainure dans un filet, l'absence de bavures n'est pas facile à obtenir. Il n'est pas possible d'ébavurer simplement une si petite pièce à l'aide d'une lime. Le filet serait immédiatement inutilisable", explique M. Buck.

Pour l'usinage de type suisse du contour extérieur, Buck utilise le système d'outils HORN S274. "Pour l'usinage de l'acier inoxydable, nous avons choisi le revêtement d'outil IG35. Il offre des performances élevées pour l'usinage des aciers inoxydables, du titane et des superalliages", explique Gisbert Voß, représentant commercial de HORN. En combinaison avec les géométries de brise-copeaux HORN, le revêtement en nitrure de silicium aluminium-titane empêche la formation d'arêtes rapportées en raison de la faible friction. Grâce à la technologie de revêtement HiPIMS, la couche présente des propriétés très lisses et une grande résistance à la chaleur. En outre, le revêtement de l'outil est exempt de défauts tels que des gouttelettes sur l'arête de coupe. L'utilisateur peut utiliser des valeurs de coupe plus élevées, ce qui permet de réduire le temps de cycle et a un effet positif sur les coûts de production unitaires. En outre, l'utilisation du revêtement permet d'obtenir des surfaces de meilleure qualité.

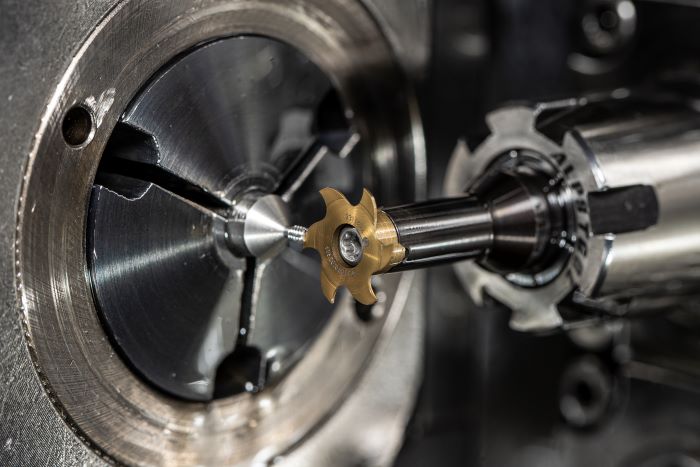

Fraisage de rainures avec le Système 606

Après avoir tourné le contour extérieur, une plaquette de coupe du système S274 prend en charge la production du filet. Le filet M 1.6 a une longueur de 2,2 mm (0.087") et un pas de P = 0,35 mm (0.014"). Après le tournage du filet, l'étape d'usinage suivante est le fraisage de la rainure. "Nous avions l'habitude de découper la rainure à l'aide d'une lame de scie HSS fine. Il y avait là un potentiel d'amélioration", explique M. Buck. Voß a proposé de fraiser la rainure avec le système de fraisage circulaire à six tranchants de type 606. Les premiers essais ont été immédiatement concluants et Buck a remplacé l'outil HSS par le système de fraisage HORN. Pour s'assurer que la pièce est exempte de bavures après le fraisage de la rainure, le processus de tournage du filet et de fraisage de la rainure est répété trois fois. "Après cela, la pièce est exempte de bavures", affirme M. Buck.