Filetage en quelques secondes

"Nous n’avons besoin que d’environ treize secondes pour réaliser un filet", déclare Ben Broekhuis. Il est responsable des processus d’usinage chez Vremac, à Apeldoorn, dans la province néerlandaise de Gelderland. L’entreprise est spécialisée dans le développement et la production de vérins hydrauliques. Pour l’usinage d’un filet extérieur sur un cylindre, Vremac est passée à un système de fraisage spécial de Paul Horn GmbH. Le résultat : une production environ trois fois plus rapide qu’auparavant, ainsi qu’une augmentation significative de la durée de vie des outils et de la fiabilité du processus pour une production non supervisée.

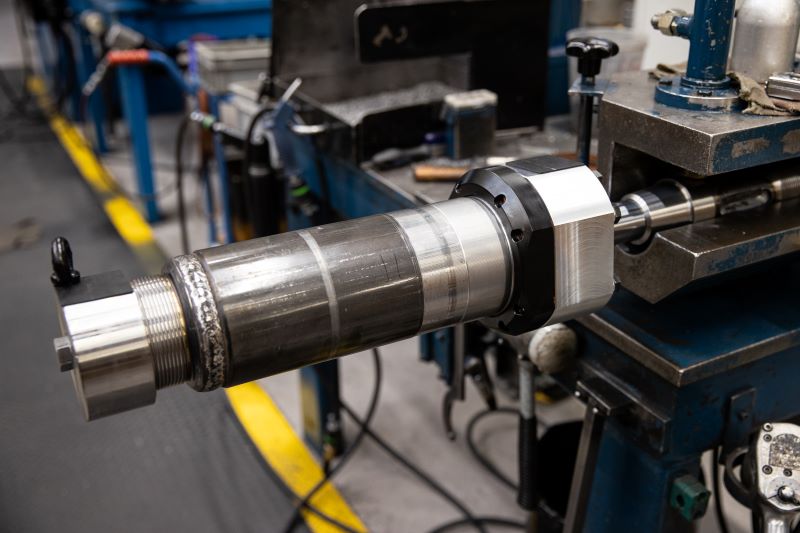

Vremac Cylinders est active dans le développement et la fabrication de vérins, accumulateurs et rotules depuis la création de l’entreprise il y a plus de 60 ans. En plus de sa gamme standard de vérins hydrauliques, l’entreprise fournit également des produits personnalisés. Au cours des 20 dernières années, Vremac s’est de plus en plus orientée vers la production de vérins hydrauliques sur mesure. Vremac se spécialise dans les alésages jusqu’à 1 000 mm, les tiges de piston jusqu’à 700 mm et les vérins avec une course allant jusqu’à 15 000 mm. Le service et la réparation font également partie de son offre. Grâce à ses nombreuses années d’expérience, Vremac est spécialisée dans la fabrication de vérins hydrauliques pour presque tous les domaines d’application, ce qui inclut la maintenance préventive, la gestion des pièces détachées et la réparation sur site ou dans l’usine à Apeldoorn.

Systèmes à plancher mobile hydraulique

La gamme de services de Vremac inclut également ses propres produits. Par exemple, une plateforme de chargement hydraulique a été développée en coopération avec une autre entreprise néerlandaise. Ces systèmes à plancher mobile sont installés sur des remorques, semi-remorques et autres véhicules de chargement. Le système est utilisé, par exemple, pour le déchargement de l’ensilage, des produits en vrac ou des copeaux de bois dans l’agriculture, ou pour des marchandises sur palettes. L’avantage de ces systèmes est un déchargement horizontal sans avoir à basculer la remorque. Les marchandises solides comme les palettes peuvent simplement être déplacées hydrauliquement sur la zone de chargement depuis l’arrière, sans chariot élévateur. Trois vérins hydrauliques sont toujours utilisés pour les différents planchers mobiles. Un vérin soulève le plancher, tandis que les deux autres déplacent les lames du plancher horizontalement. Une vitesse de déplacement allant jusqu’à 2,5 m/min peut ainsi être atteinte.

Pour la production des composants des vérins, Vremac s’appuie sur des machines modernes avec un haut degré d’automatisation. "En raison des grandes quantités de composants, certaines machines fonctionnent sans opérateur", explique Broekhuis, et poursuit : "La fiabilité des étapes de production est un aspect très important de notre travail quotidien. Un problème majeur était la production du filetage extérieur sur le corps du vérin. Le filetage M120-x-2 mesure 40 mm et sert à visser ultérieurement le couvercle du vérin. Lors du tournage du filetage, de longs copeaux filamenteux étaient produits, qui obstruaient soit le convoyeur à copeaux, soit remplissaient trop rapidement la benne à copeaux. Cette situation nécessitait une optimisation de la stratégie de production afin d’assurer un fonctionnement fiable pendant les quarts sans surveillance".

Première approche

"La première demande que nous avons reçue de HORN était de savoir si nous pouvions produire le filetage par roulage. Cependant, ce procédé est plus adapté aux diamètres de pièces plus petits", se souvient l’ingénieur applicatif HORN Roger Kasper. Avec Joop Nijland et Roy Rademaker, représentants commerciaux de l’agence néerlandaise HORN Harry Hersbach Tools, il s’est attelé à résoudre le problème. La première approche consistait à utiliser une plaquette S229 à double arête. "L’utilisation de la plaquette HORN a été immédiatement un succès. Nous avons résolu le principal problème des copeaux longs et filamenteux, mais le client n’était toujours pas entièrement satisfait de la solution", explique Roy Rademaker. Il fallait trouver une nouvelle solution. L’objectif : une fiabilité du processus encore plus élevée avec de petits copeaux, ainsi qu’une réduction du temps de cycle.

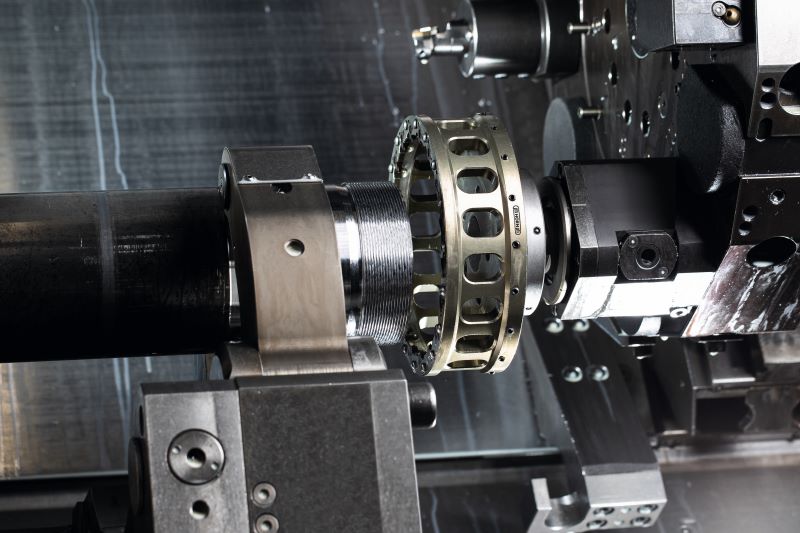

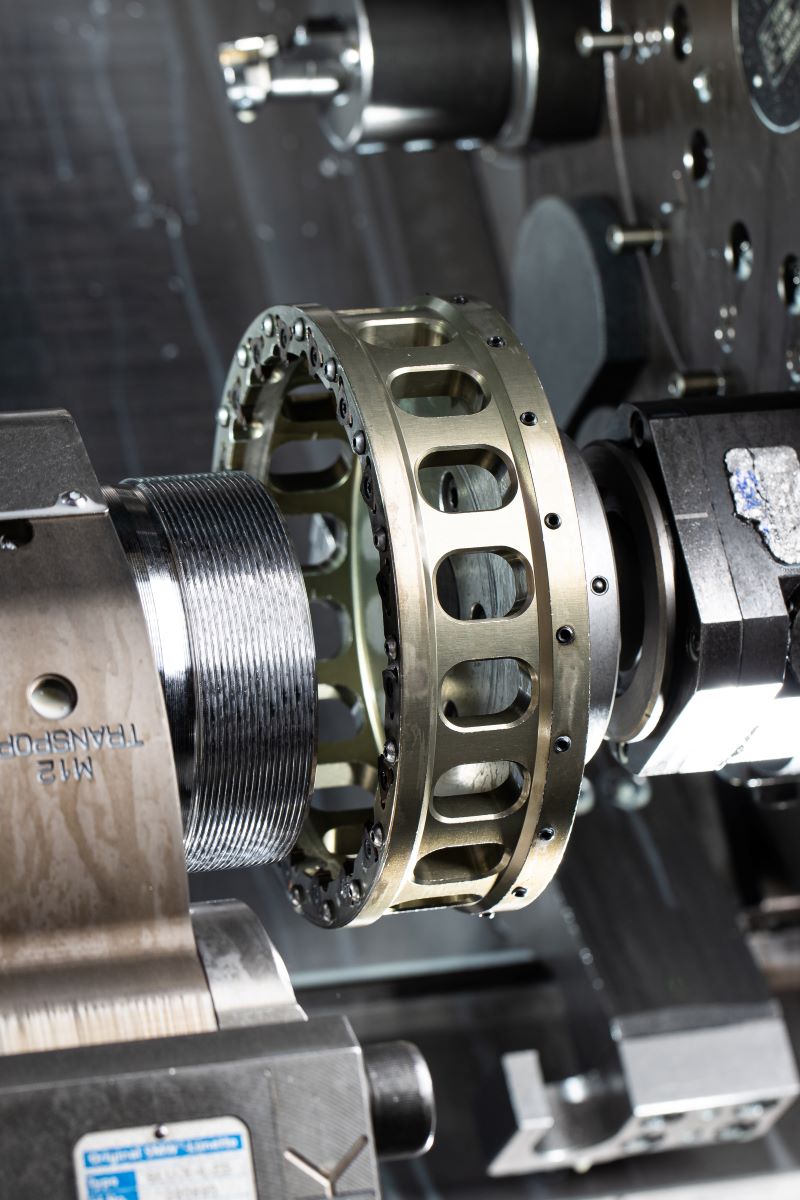

La solution a été de produire le filetage à l’aide d’une fraise à ébaucher. Le problème, cependant, était le poids du corps de la fraise. "Sur la machine, nous n’avons que des outils entraînés et pas de véritable broche de fraisage. La puissance n’aurait pas été suffisante pour un corps de fraise en acier", explique M. Kasper. HORN a résolu le problème en usinant des évidements dans le corps de la fraise afin d’en réduire le poids. L’outil avait un diamètre de 135 mm et était équipé de 16 plaquettes S302 à trois arêtes. Les premiers essais avec cet outil ont produit les résultats souhaités en termes de gain de temps et de bris de copeaux. "Nous avions trouvé la bonne solution avec la fraise à ébaucher. Cependant, c’était comme marcher sur un fil, car nous étions toujours au poids maximal de fraise réalisable pour la position de l’outil entraîné", déclare Nijland.

L'utilisation en production en série

Le corps d’une fraise à ébaucher ressemble à une cloche. Lors de l’usinage, l’outil se déplace sur la pièce et commence le fraisage par des mouvements circulaires. Ces outils peuvent être utilisés, par exemple, pour produire des filetages, des rainures ou d’autres formes sur le composant. Les principaux avantages des fraises à ébaucher sont un temps de cycle plus court par rapport au tournage et un meilleur bris de copeaux. Ces systèmes d’outils sont principalement utilisés pour la production en série. La solution au problème a été trouvée avec la fraise à ébaucher. Cependant, afin de réduire la sollicitation sur la tourelle porte-outils de la machine et d’augmenter encore la fiabilité, les techniciens HORN ont dû affiner davantage le procédé. Le diamètre de l’outil a été réglé selon un certain rapport avec le diamètre de la pièce pour un fraisage optimal. "L’objectif de l’optimisation était de rendre l’outil encore plus léger tout en augmentant le diamètre. Ce n’était pas une tâche facile, car nous étions déjà à la limite de poids", explique Nijland.

Corps de fraise en aluminium

L’acier a été écarté pour le corps de fraise de plus grand diamètre en raison de son poids. Les concepteurs ont trouvé la solution dans un alliage d’aluminium spécial. Avec un diamètre plus grand de 155 mm, la nouvelle version ne pèse que la moitié de l’ancienne version en acier.

Les techniciens HORN ont augmenté le nombre de plaquettes à 18. Toutes les arêtes de coupe sont refroidies directement dans la zone de contact grâce à un apport interne de liquide de refroidissement. L’interface à arbre polygonal pour la tourelle porte-outils est vissée sur le corps. Les premiers tests de cette nouvelle variante de fraisage ont été immédiatement concluants et ont répondu aux attentes de Broekhuis : "Nos problèmes ont été résolus. Le processus fonctionne de manière fiable et la qualité du filetage produit répond entièrement à nos exigences.". Avant ce changement, le temps d’usinage pour le filetage était d’environ 30 secondes. La fraise à ébaucher a réduit le temps de production à seulement 13 secondes. De plus, l’outil a résolu le problème des copeaux longs et emmêlés, en les remplaçant par de petits copeaux cassés. Cela a augmenté la fiabilité du processus pendant les quarts de travail sans surveillance, car le risque de blocage du convoyeur à copeaux et de remplissage trop rapide de la benne à copeaux a été éliminé. La durée de vie des plaquettes est de 800 filetages par arête de coupe.

Augmentation de la durée de vie

HORN est allé encore plus loin en introduisant un revêtement de plaquette IG35 nouvellement développé. Grâce à la technologie HiPIMS, le revêtement présente des propriétés très lisses et une grande résistance à la chaleur. De plus, le revêtement est exempt de défauts tels que des gouttes ou d’autres imperfections sur l’arête de coupe. L’utilisation de ce nouveau revêtement a permis d’augmenter la durée de vie de l’outil à 1 200 filetages par arête de coupe, soit 3 600 filetages produits par outil.