Menetvágás másodpercek alatt

„Mindössze tizenhárom másodpercre van szükségünk egy menet elkészítéséhez” – mondja Ben Broekhuis. Ő felelős a fémforgácsolási folyamatokért a Vremac vállalatnál, Apeldoornban, Gelderland tartományban, Hollandiában. A vállalat hidraulikus hengerek fejlesztésére és gyártására specializálódott. Hengerek külső menetének megmunkálásához a Vremac a Paul Horn GmbH speciális marórendszerére váltott. Az eredmény: körülbelül háromszor gyorsabb gyártás a korábbinál, valamint jelentős szerszáméltartam-növekedés és folyamatbiztonság-növekedés a felügyelet nélküli gyártás során.

A Vremac Cylinders a vállalat több mint 60 évvel ezelőtti alapítása óta foglalkozik hengerek, akkumulátorok és forgócsatlakozók fejlesztésével és gyártásával. A standard hidraulikus hengerek mellett a vállalat egyedi termékeket is szállít. Az elmúlt 20 évben a Vremac egyre inkább az egyedi hidraulikus hengerek gyártására helyezte át a hangsúlyt. A Vremac legfeljebb 1000 mm-es (39,370") furatokra, legfeljebb 700 mm-es (27,559") dugattyúrudakra és legfeljebb 15 000 mm-es (590,551") löketű hengerekre specializálódott. A szerviz és javítás szintén a vállalat szolgáltatási körének részét képezi. Sok éves tapasztalatával a Vremac szinte minden alkalmazási területre specializálódott hidraulikus hengerek gyártására. Ez magában foglalja a megelőző karbantartást, az alkatrész-kezelést és a helyszíni vagy az apeldoorni gyárban történő javítást.

Hidraulikus mozgópadlós rendszerek

A Vremac szolgáltatásai közé tartoznak saját termékek is. Például egy másik holland céggel együttműködve fejlesztettek ki egy hidraulikusan működtetett rakodóplatformot. Ezeket a mozgópadlós rendszereket pótkocsikra, félpótkocsikra és egyéb rakodójárművekre szerelik fel. A rendszert például siló, ömlesztett áruk és faforgács kirakodására használják a mezőgazdaságban, vagy raklapos áruk szállítására. Ezeknek a rendszereknek az előnye a vízszintes kirakodás a pótkocsi megdöntése nélkül. A szilárd áruk, például a raklapok, egyszerűen hidraulikusan mozgathatók a raktéren keresztül a hátsó részen keresztül, emelőkocsi vagy targonca nélkül. A különböző mozgópadlókhoz mindig három hidraulikus hengert használnak. Az egyik henger felemeli a padlót, míg a másik két henger vízszintes irányban mozgatja a padlóléceket. Így akár 2,5 m/perc (8202 láb/perc) haladási sebesség is elérhető.

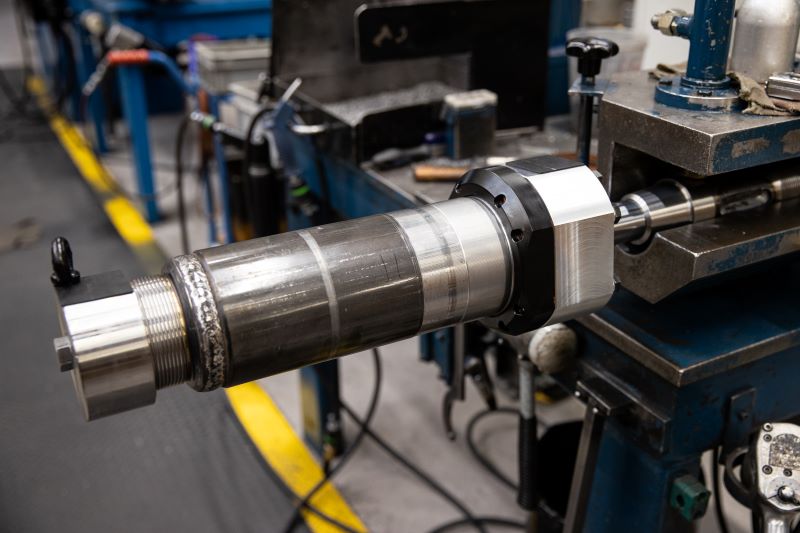

A hengeralkatrészek gyártásához a Vremac modern, magas fokú automatizálású gépekre támaszkodik. „A nagy mennyiségű alkatrész miatt egyes gépek kezelői beavatkozás nélkül működnek” – magyarázza Broekhuis, majd így folytatja: „A gyártási lépések folyamatbiztonsága a mindennapi munkánk nagyon fontos aspektusa. A hengerház külső menetének gyártása komoly problémát jelentett. Az M120-x-2 menet 40 mm (1,575") hosszú, és később a hengerfedél felcsavarozására használják. A menet esztergálása során hosszú, szálas forgács keletkezett, amely vagy eltömítette a forgácsszállítót, vagy túl gyorsan megtöltötte a forgácstartályt. Ez a helyzet a gyártási stratégia optimalizálását tette szükségessé a felügyelet nélküli műszakok során a megbízható működés biztosítása érdekében.”

Első megkeresés

„A HORN-tól kapott első megkeresésünk az volt, hogy elő tudjuk-e állítani a menetet örvénylő menetvágással. Ez az eljárás azonban alkalmasabb kisebb munkadarab-átmérőkhöz” – emlékszik vissza Roger Kasper, a HORN alkalmazásmérnöke. Joop Nijlanddal és Roy Rademakerrel, a holland HORN ügynökség, a Harry Hersbach Tools értékesítési képviselőivel együtt nekiláttak a probléma megoldásának. Az első megközelítés egy kétélű S229 lapka használata volt. „A HORN lapka használata azonnal sikeres volt. Megoldottuk a hosszú, szálas forgács fő problémáját, de az ügyfél még mindig nem volt teljesen elégedett a megoldással” – mondja Roy Rademaker. Új megoldásra volt szükség. A cél: még nagyobb folyamatbiztonság kis forgácsok mellett, valamint a ciklusidő csökkentése.

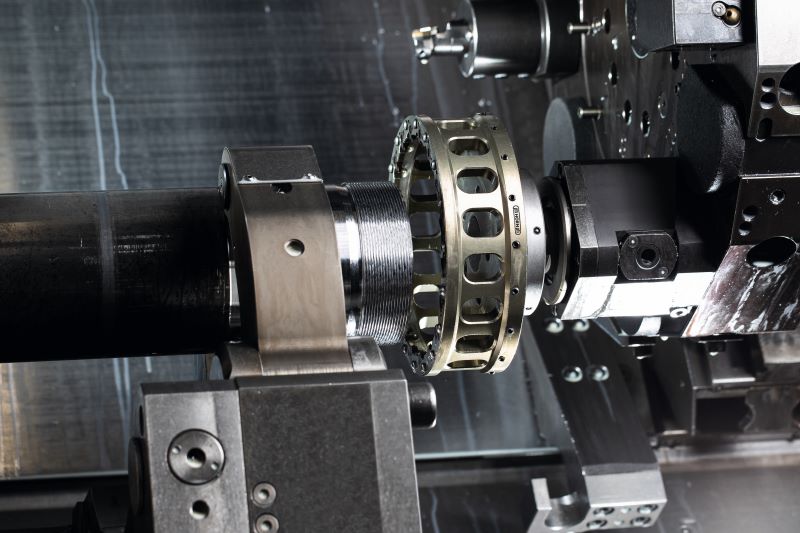

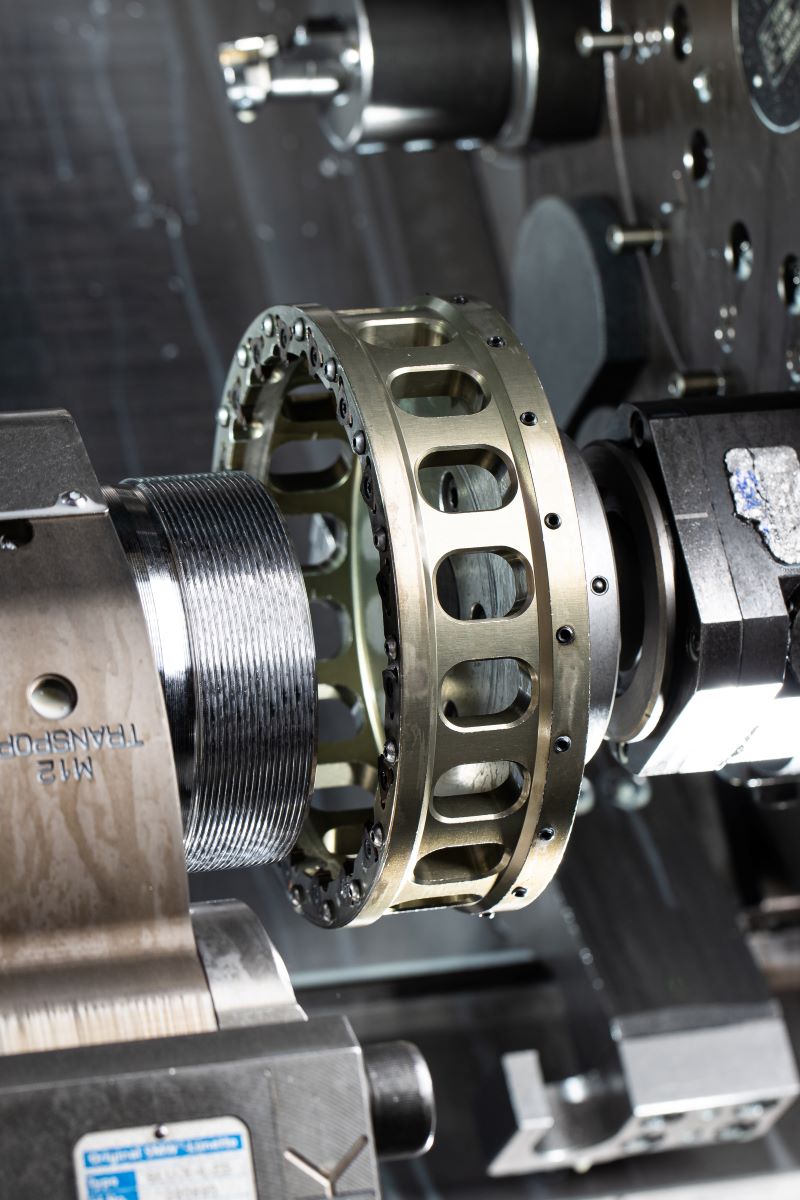

A megoldás az volt, hogy a menetet egy harangmaróval készítették el. A problémát azonban a marószerszám testének súlya jelentette. „A gépen csak hajtott szerszámok vannak, igazi maróorsó nincs. A teljesítmény nem lett volna elegendő egy tömör acél marószerszám testhez” – mondja Kasper. A HORN úgy oldotta meg a problémát, hogy bemélyedéseket mart a marószerszám testébe a súly csökkentése érdekében. A szerszám 135 mm (5,315") átmérőjű volt, és 16 db háromélű S302 lapkával volt felszerelve. A szerszámmal végzett első kísérletek meghozták a kívánt eredményeket az időmegtakarítás és a forgácstörés tekintetében. „A harangmaróval megtaláltuk a megfelelő megoldást. Azonban olyan volt, mintha kötéltáncot folytatnánk, mivel mindig a hajtott szerszám pozíciójához tartozó maximálisan engedélyezett marósúlynál voltunk” – mondja Nijland.

Sorozatgyártásban való felhasználás

A harangmaró teste egy harangra hasonlít. Megmunkálás közben a szerszám a munkadarab felett mozog, és körkörös mozdulatokkal indítja el a marási folyamatot. Az ilyen szerszámokkal például menetek, hornyok vagy egyéb alakzatok hozhatók létre az alkatrészen. A harangmaró fő előnyei a rövidebb ciklusidő az esztergáláshoz képest, valamint a jobb forgácstörés. Az ilyen szerszámrendszereket főként sorozatgyártáshoz használják. A probléma megoldását a harangmaró jelentette. A gép szerszámtornyának terhelésének csökkentése és a megbízhatóság további növelése érdekében azonban a HORN technikusainak tovább kellett finomítaniuk a folyamatot. Az optimális marás érdekében a szerszám átmérőjét a munkadarab átmérőjéhez viszonyítva bizonyos arányban állították be. „Az optimalizálás célja a szerszám még könnyebbé tétele volt, ugyanakkor az átmérő növelése. Ez nem volt könnyű feladat, mivel már elértük a súlyhatárt” – magyarázza Nijland.

Alumínium marótest

A nagyobb átmérőjű marótesthez az acélt a súly miatt kizárták. A tervezők egy speciális alumíniumötvözetben találták meg a megoldást. A nagyobb, 155 mm-es (6,102 hüvelykes) átmérőjű új változat súlya mindössze fele az előző acélváltozat súlyának.

A HORN technikusai 18-ra növelték a lapkák számát. Minden vágóélt közvetlenül az érintkezési zónában hűtenek egy belső hűtőfolyadék-ellátáson keresztül. A szerszámtorony sokszögű szárcsatlakozója a testhez van csavarozva. Az új marási változat első tesztjei azonnal sikeresek voltak, és teljesítették a Broekhuis elvárásait: „A problémáinkat megoldottuk. A folyamat megbízhatóan fut, és az előállított menet minősége teljes mértékben megfelel az igényeinknek.” A változtatás előtt a menetesztergálás megmunkálási ideje körülbelül 30 másodperc volt. A harangmaró a gyártási időt mindössze 13 másodpercre csökkentette. Továbbá a szerszám megoldotta a hosszú, összegubancolódott forgács problémáját, apró, törött forgácsokkal helyettesítve azt. Ez növelte a folyamat megbízhatóságát a felügyelet nélküli műszakok során, mivel kiküszöbölték a forgácsszállító eltömődésének és a forgácstároló túl gyors megtelésének veszélyét. A lapkák élettartama vágóélenként 800 menet.

Az élettartam növekedése

A HORN még tovább ment egy újonnan kifejlesztett IG35 lapkabevonat bevezetésével. A HiPIMS technológiának köszönhetően a bevonat nagyon sima tulajdonságokkal és magas hőállósággal rendelkezik. Továbbá a bevonat mentes az olyan hibáktól, mint a cseppek vagy más bevonati tökéletlenségek a vágóélen. Az új bevonat használata vágóélenként 1200 menetre növelte a szerszám élettartamát, azaz szerszámonként 3600 menetet eredményez.