DOLCE VITA

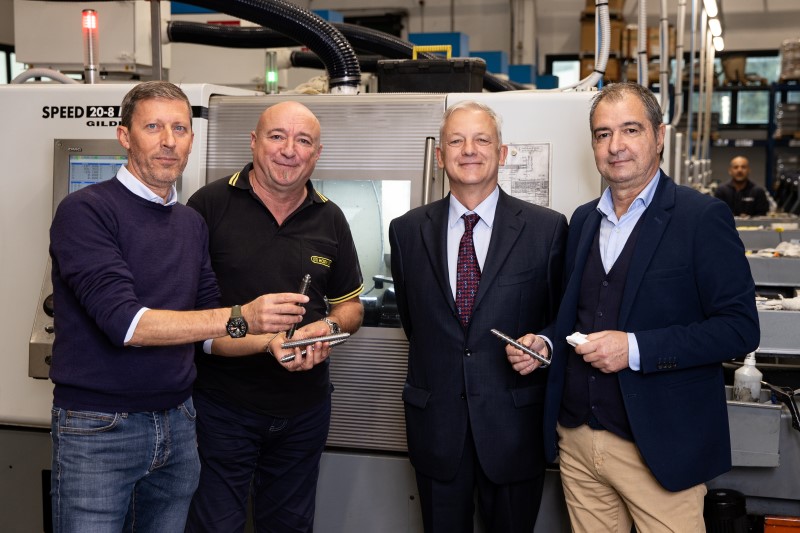

L'Italie est réputée pour sa cuisine et ses plats authentiques, appréciés dans la monde entier. Aux côtés de la pizza, ce sont les innombrables variétés de pâtes qui ont conquis le monde. Il n'est donc pas surprenant que les machines utilisées pour leur fabrication proviennent elles aussi de leur pays d'origine. Imperia & Monferrina, basée à Turin, produit des machines à pâtes présentes dans les usines, les restaurants et les foyers du monde entier. "Nous travaillons depuis près de 100 ans au développement de la machine parfaite" explique Enrico Ancona, directeur général. Pour la production de ses composants, l'entreprise s'appuie sur les systèmes d'outils de Paul Horn GmbH et sur les conseils techniques de Febametal, répresentant italien du spécialiste allemand de l'outil de coupe.

Le design de la machine à pâtes classique pour la cuisine domestique n'a pratiquement pas changé depuis les années 1950. Avec l'Imperia "Classica", l'entreprise a établi la référence pour ce type de machine. Le principe est simple : les rouleaux avant servent à presser la pâte à pâtes pour obtenir une feuille longue et peu épaisse. La longue bande de pâte est ensuite moulée à l'aide d'un accessoire afin d'obtenir la forme souhaitée. "L'accessoire est le cœur d'une machine à pâtes et c'est lui qui définit sa qualité", explique M. Ancona. Imperia propose également des modèles électriques destinés à un usage domestique ou professionnel. Le principe de base reste toutefois le même.

Machines professionnelles

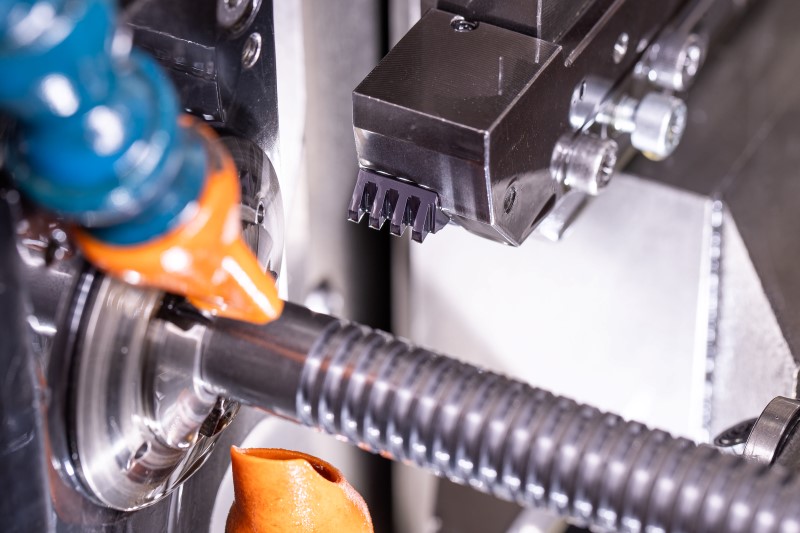

Avec la marque La Monferrina, l'entreprise produit des machines à usage professionnel. La Monferrina fait partie du monde Imperia depuis 2010. Ces machines sont capables de produire des pâtes de toutes formes et de toutes tailles à grande échelle et sont vendues dans le monde entier. Selon le type de machine, celle-ci peut combiner le mélange et le pétrissage de la pâte avec le moulage ultérieur. Les machines peuvent également remplir et sceller les raviolis en quelques secondes. Des moules spéciaux sont utilisés pour façonner les pâtes. À l'instar du moulage par injection, la pâte est compactée par une plaquette de plus en plus étroite, puis pressée à haute pression à travers la matrice et coupée à la longueur souhaitée. La pression et la forme de la sortie de la filière déterminent la forme des pâtes produites.

"La précision des composants individuels est très importante pour nous, sinon la machine à pâtes ne fonctionnera pas", explique Federico Marchese, directeur de production. En plus de façonner la pâte, les rouleaux de moulage la coupent. Pour ce faire, les gorges des rouleaux s'emboîtent les unes dans les autres. Avant de passer aux systèmes d'outils HORN en 2008, des tours automatiques mécaniques à came de conception plus ancienne étaient utilisés dans la production. "Le processus de production était fiable, mais le réoutillage et le changement d'outils prenaient beaucoup de temps", explique M. Marchese. Afin d'augmenter la productivité, l'entreprise a décidé de franchir le pas et d'investir dans des tours à poupée mobile modernes. Outre la nouvelle technologie des machines, le concept d'outillage a également dû être revu. Les anciennes machines utilisaient des outils spécialement affûtés, dont certains étaient encore fabriqués en HSS.

Deux millions de rouleaux

Andrea Panichi, ingénieur d'application chez Febametal, se souvient : « Concevoir le concept d'outil n'a pas été facile. Nous avons dû prouver qu'il valait la peine d'investir dans des outils spéciaux en carbure coûteux. » Les efforts de M. Panichi ont convaincu les responsables d'Imperia & Monferrina. Outre une productivité accrue, ces systèmes d'outils permettent d'atteindre une durée de vie jusqu'à 30 fois supérieure à celle des anciens modèles. Environ deux millions de rouleaux de moulage pour pâtes alimentaires, d'un diamètre de 18 mm et 14 mm, sont produits chaque année sur huit tours à poupée mobile. L'entreprise fabrique ces rouleaux en acier inoxydable et en acier au carbone.

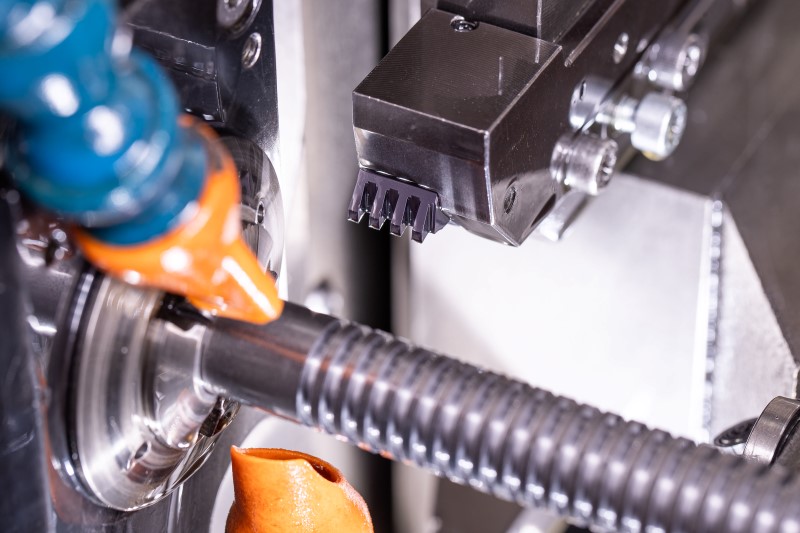

Il existe un moule à rouleau spécifique pour chaque type de pâtes. Il comporte des gorges de différentes largeurs en fonction du type de pâtes. Un moule pour les pappardelles larges comporte moins de gorges sur l'arbre qu'un moule pour les spaghettis fins. Différents systèmes de gorge HORN sont utilisés. Pour obtenir une plus grande efficacité lors du tournage des gorges individuelles, un seul outil est utilisé pour usiner plusieurs gorges en un seul passage. Le système de gorge à trois arêtes 315 est employé. Sur les ébauches en carbure, qui ont une largeur de coupe maximale de 15 mm, plusieurs dents peuvent être rectifiées en même temps. "Le système 315 est très bien adapté à cette tâche, car la profondeur de coupe d'environ 3 mm n'est pas excessive. De plus, l'outil n'a pas besoin d'être remesuré lors du tournage de la plaquette indexable, car son siège a une précision de changement de l'ordre de quelques microns", explique M. Panichi. Pendant le processus de gorge, l'outil produit jusqu'à quatre gorges en un seul passage. Une autre particularité est l'absence de bavures sur les gorges. "Les gorges sont tranchantes, car leurs angles agissent comme une sorte de couteau pour couper la pâte", explique M. Marchese.

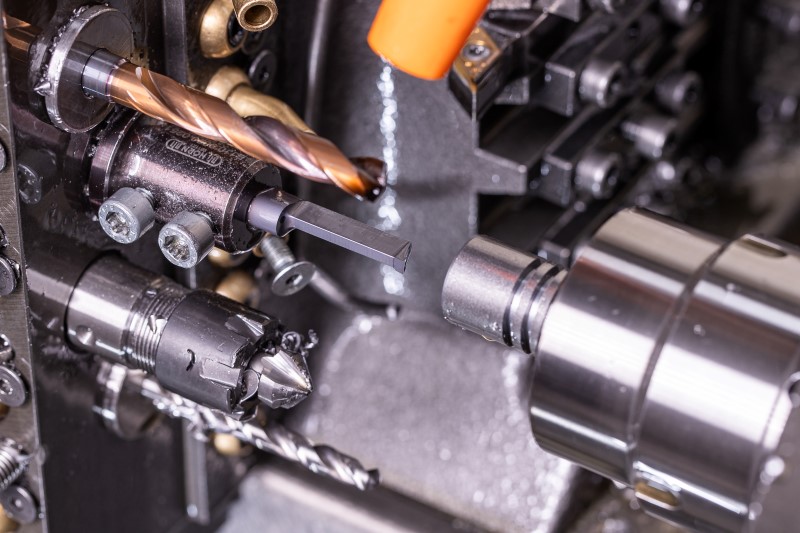

Taillage de gorges avec le système Supermini

Chaque rouleau dispose de deux gorges d'entraînement pour transmettre le couple de la force manuelle ou d'un moteur électrique aux rouleaux de moulage de la machine à pâtes. Un outil Supermini N105 est utilisé pour le brochage des gorges de 3 mm de largeur et 2 mm de profondeur. Au cours du processus, la machine positionne l'outil devant le trou et commence à brocher la gorge, qui mesure environ 20 mm de long. Les courses de façonnage axiales successives sont divisées en incréments de 0,1 mm. Il n'est pas nécessaire de prévoir un évidement au fond de la gorge, car l'outil se déplace librement à l'intérieur selon une trajectoire programmée.

Le processus de brochage de gorges sur la machine offre divers avantages à l'utilisateur. Il permet de réaliser différentes gorges, profils, engrenages ou gorges de guidage. Un seul serrage suffit pour produire la pièce. Cela signifie que d'autres étapes d'usinage, voire des investissements tels que des machines à brocher, peuvent être évités. De plus, l'usinage complet contribue à augmenter la précision et à améliorer la productivité des processus d'usinage.

La collaboration entre Imperia & Monferrina, spécialiste italien des machines à pâtes, HORN et Febametal existe depuis 2008. "Depuis notre passage des machines à cames aux tours automatiques modernes à poupée mobile CNC, nous avons toujours bénéficié d'un soutien important en matière d'outillage. Cela nous a permis d'augmenter considérablement la productivité de nos processus d'usinage", explique Enrico Ancona, directeur général.