14 fois plus rapide – et encore plus de potentiel

“Il reste un potentiel d'amélioration,” déclare Jörg Bamann. En optimisant un processus d'embauche, le directeur général a pu gagner près de 100 minutes par composant grâce à l'utilisation du système de fraisage à avance rapide de la société Paul Horn GmbH. Bamann utilise depuis 20 ans les outils du fabriquant basé à Tübingen dans son usine de production. “Outre la réduction du temps de production, la pression de coupe et les vibrations sont également considérablement diminuées depuis que nous avons adopté ce système,” déclare Bamann.

Horn a lancé son système de fraisage à avance élevée il y a dix ans. Les fraises DAH sont conçues pour le fraisage frontal. La charge étant axiale, la broche est principalement soumise à une pression et les forces latérales sont relativement faibles. Grâce à leur faible tendance à la vibration, les outils peuvent absorber de manière fiable les charges élevées à l'avance par dent habituelle de fz = 1 mm pour des profondeurs de coupe allant jusqu'à 1,2 mm. Le grand rayon sur l'arête de coupe principale de la plaquette indexable à trois arêtes permet une coupe douce, assure une répartition uniforme des forces de coupe et prolonge ainsi la durée de vie de l'outil. À l'intérieur, un rayon d'arête de coupe plus petit permet un démarage rapide et facile en montée, tandis qu'un angle primaire et secondaire garantit un angle de coin stable et une excellente stabilité de la fraise.

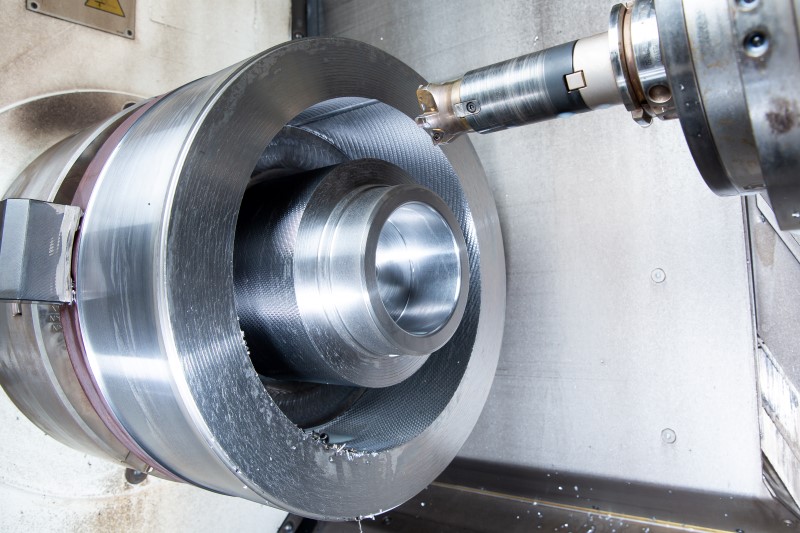

“Avant de passer au fraisage à grande avance, nous réalisions l'alésage axial dans le composant à l'aide d'une fraise toroïdale classique", explique M. Bamann. Pour le spécialiste de l'usinage originaire de Geretsried en Bavière, le tournage axial n'était plus une option viable : "Nous avons essayé différentes solutions d'outils proposées par divers fabricants, mais aucune ne disposait des capacités techniques dont nous avions besoin pour réaliser cet alésage. Le tournage produisait de longs copeaux et, en raison de la profondeur élevée de la rainure, générait des vibrations qui réduisaient la durée de vie des plaquettes », précise le directeur général. Le volume de copeaux était important. L'alésage axial a un diamètre extérieur d'environ 240 mm, une largeur de 40 mm et une profondeur d'un peu moins de 90 mm sans surépaisseur de finition.

300 pièces par an nécessitaient une optimisation du processus

C'est une conversation lors du salon EMO à Hanovre qui a conduit l'entreprise à passer au système à avance rapide DAH de Horn. Korbinian Niedermeier, ingénieur d'application chez Horn, a recommandé ce système pour l'ébauche. Chaque année, Bamann produit environ 300 composants en 42CrMo4, trempés à 1 000 N/mm2. Avec la fraise toroïdale précédente à plaquettes indexables, Bamann avait besoin de plus de 100 minutes pour réaliser l'alésage en ébauche. La durée de vie de l'outil correspondait à 30 alésages par arête de coupe de l'outil à cinq plaquettes. Le processus d'ébauche était plus rapide que le tournage axial, mais générait des vibrations et un niveau sonore élevé. De plus, le temps d'usinage était encore trop long pour Bamann.

“Les premiers essais avec la fraise DAH ont immédiatement été couronnés de succès. Nous n'avons dû ajuster que quelques paramètres pendant la phase de test", explique M. Niedermeier. L'ingénieur d'application a opté pour une fraise à cinq plaquettes d'un diamètre de 40 mm. Une fraiseuse-tour CTX 800 TC de DMG MORI est utilisée pour usiner la pièce. La vitesse de coupe est programmée à vc = 150 m/min. L'outil est interpolé de manière hélicoïdale dans la pièce avec une profondeur d'avance continue de ap = 1 mm. La vitesse d'avance radiale (vitesse de rotation de la pièce) est de vf = 4 777 mm/min et l'avance par dent est de fz = 0,8 mm. Le nouveau temps d'usinage de l'évidement n'est plus que de sept minutes par pièce et la durée de vie des plaquettes amovibles est passée à 90 pièces par arête. “Nous sommes très satisfaits du résultat. L'utilisation de la fraise à grande avance a considérablement réduit la durée du cycle. La charge sur la machine a également diminué, car la pression de coupe et les vibrations ont été considérablement réduites, tout comme le temps d'usinage. Et il reste encore un potentiel d'amélioration en matière d'usinage", explique M. Bamann.

Rotateur hydraulique

Ce composant est l'un des éléments centraux d'un rotateur hydraulique. "Il est principalement utilisé dans les accessoires pour excavatrices", explique M. Bamann. Pour de nombreuses applications dans les secteurs de la construction et de la sylviculture, il est essentiel de pouvoir faire pivoter les accessoires. Cela permet par exemple à l'opérateur d'une excavatrice de démolition de faire pivoter les cisailles de démolition ou les concasseurs à béton afin de les positionner avec précision.

L'atelier mécanique de Jörg Bamann, spécialisé dans les pièces fraisées et tournées CNC, aujourd'hui dirigé par la deuxième génération, produit depuis 1964 des composants pour les secteurs industriels et commerciaux. Des pièces individuelles à la production en série, en passant par les pièces moulées en 3D ou l'usinage 5 axes, Bamann est un partenaire expert pour répondre aux besoins de ses clients en matière de composants. Des machines modernes et des collaborateurs motivés garantissent des produits de haute qualité. Les nombreuses années d'expérience de l'entreprise dans le traitement des aciers standard, des matériaux inoxydables, des alliages d'aluminium, des métaux non ferreux, du titane et des plastiques témoignent de son expertise et de sa polyvalence. L'utilisation de systèmes CAO/FAO modernes permet d'usiner rapidement et à moindre coût des composants répondant aux exigences des clients.