Expertise en usinage de tubes et manchons

Paul Horn GmbH a réussi à conquérir les principaux fabricants mondiaux de machines-outils pour la production de tubes et de manchons, ainsi que les utilisateurs finaux, grâce au développement continu de solutions d'outils axées sur le client. Le fabricant d'outils est en mesure de créer des solutions d'usinage rentables pour une utilisation dans les applications d'assemblage conformes aux normes API et GOST ainsi que premium. En mettant l'accent sur la convivialité, les outils sont conçus pour offrir un avantage productif par rapport aux autres solutions dans les domaines de la manipulation, de la durée de vie et du coût par connexion filetée. Le service interne de gestion des produits de Horn, activement engagé dans le développement et l'optimisation continue des concepts d'usinage productifs pour OCTG, conçoit et fournit des outils standard et spécifiques au client.

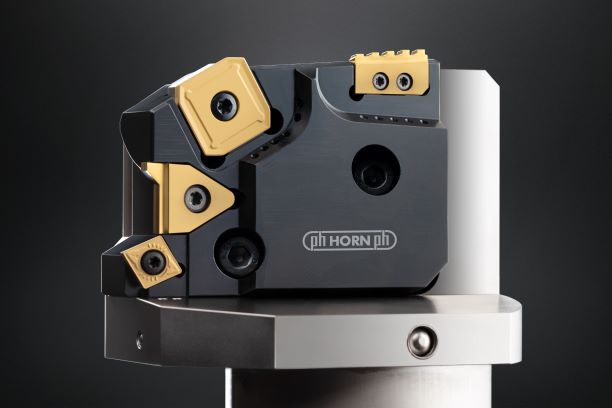

Le portefeuille de produits de Horn, conçu pour répondre aux exigences de productivité des utilisateurs, peut offrir le bon ensemble d'outils pour toutes les machines. Les systèmes d'outils sont disponibles avec des interfaces machine standard, y compris VDI, des porte-outils à queue polygonale et à queue ronde, ainsi que des solutions montées par bride sur des tourelles. Les outils sont adaptés au degré d'automatisation du système - du chargement manuel jusqu'à la production entièrement automatisée - et sont conçus pour fournir une solution sur laquelle on peut compter pour répondre aux exigences. Le serre-joint à vis et les forme-copeaux rectifiés des systèmes S117 et 315, ainsi que les porte-outils soigneusement adaptés, permettent de gérer l'évacuation des copeaux pendant les processus d'usinage des manchons et des extrémités de tubes. Il n'y a pas de pièces coûteuses telles que des brise-copeaux ou des cales à installer, ce qui permet aux clients de réaliser des économies importantes lors de l'achat d'outils. Les deux systèmes démontrent une interchangeabilité très précise et utilisent des substrats et des revêtements pour les plaquettes adaptés aux conditions d'usinage, ce qui se traduit par des améliorations significatives des performances de coupe et de la durée de vie de l'outil. L'interchangeabilité précise offerte par les sièges de plaquette de précision réduit le nombre de réglages d'outil nécessaires après le changement de plaquette.

Lors du taraudage dans des applications conformes aux normes API et GOST, les nombreuses dents du S117 permettent de minimiser le nombre de coupes. Le système 315 dispose de trois arêtes de coupe utilisables, ce qui permet une optimisation significative des coûts. C'est un choix idéal pour les joints haut de gamme qui ne permettent pas plus d'une à trois dents par arête de coupe. Le porte-outil est conçu pour fonctionner en parfaite harmonie avec la plaquette, ce qui augmente la stabilité du système d'outil, ce qui réduit la tendance aux vibrations, ce qui améliore la qualité de surface, la précision et la durée de vie de l'outil.

Dans les applications impliquant des tubes avec des profils conformes à la norme ANSI/API-5L, Horn propose des solutions d'outils pour l'usinage de la finition des extrémités de tubes conformément aux exigences des clients. Les têtes de fraisage peuvent être utilisées pour usiner des extrémités de tubes d'une épaisseur de paroi allant jusqu'à 50 mm. Les rouleaux intégrés compensent les éventuelles erreurs de circularité. Les pièces produites sont conformes aux exigences de tolérance API.

Avec son système de fraisage de tronçonnage M101, Horn propose un outil spécialement conçu pour l'usinage des extrémités de tubes après laminage et pour la séparation de sections à analyser. L'outil peut également être utilisé pour l'assemblage de tuyaux et de manchons. Les plaquettes auto-serrantes S101, avec des largeurs de coupe de 2 mm et plus, offrent une interchangeabilité très précise, des coupes précises et des temps d'usinage courts.

Le vaste champ de fabrication de Horn couvre tout, de la production d'ébauches dans son propre département d'usinage de carbure, en passant par l'atelier de meulage interne et le support de production jusqu'aux revêtements PVD développés en interne. Cela réduit les délais de livraison de l'entreprise. De plus, avec le système Greenline, pour des quantités limitées, Horn est en mesure d'offrir une livraison dans la semaine suivant l'approbation d'un dessin par le client. Non seulement cela, mais le fabricant d'outils permet également aux utilisateurs de bénéficier de services de consultation de processus et agit en tant que fournisseur de solutions, en utilisant ses propres processus de gestion de produits internes. Horn possède une expertise dans l'usinage d'une gamme de matériaux, des options faciles à usiner de J55-K55, L80 et P110 à Q125 et jusqu'aux matériaux fortement alliés comme le 13Cr ou le 28Cr.

L'augmentation des profondeurs de perçage et les environnements opérationnels plus agressifs signifient que les CRA (alliages résistants à la corrosion) sont devenus un point central dans la fabrication de tuyaux. La transformation est un vrai challenge car ces matériaux, utilisés dans les domaines HPHT (haute pression haute température), sont très difficiles à usiner. Tout le poids de l'expertise de Horn est demandé en raison de la formation d'arêtes rapportées résultant de l'usinage de ces matériaux résistants. Les nombreuses années d'expérience de l'entreprise et sa capacité de fabrication interne sont ici d'un réel avantage. Grâce à la technologie de revêtement HiPIMS, les revêtements IG3 et HS3 produits en interne présentent des propriétés de coupe lisses et une résistance élevée à la chaleur. La géométrie de l'outil, le substrat et le revêtement sont adaptés pour répondre aux exigences de chaque application.