Spécialités du monde entier

Maranello est connu pour ses voitures de sport rouges, Geneva est la Mecque des amateurs de montres, mais les produits de Tuttlingen ne sont généralement connus que des spécialistes. Plus de 400 entreprises produisent des instruments et appareils de renommée mondiale dans le centre de l'industrie médicale. Pinces, implants et endoscopes : le savoir-faire dans le secteur médical s'est développé au fil du temps et se transmet de génération en génération. L'entreprise HG-Micro-Instrumente GmbH & Co. KG, basée à Wurmlingen, proche de Tuttlingen, est un de ses spécialistes. L'équipe, dirigée par le directeur général et responsable de production Christoph Götz, produit des forceps, pinces à oreilles et d'autres instruments médicaux. En plus d'un travail manuel qualifié, l'entreprise s'appuie sur des centres d'usinage CNC modernes et des systèmes d'outils. Pour le fraisage de pinces, HG-Micro-Instrumente GmbH & Co. KG utilise des systèmes d'outils de Paul Horn GmbH et des mandrins hydrauliques de Schunk.

"Nous avons déjà reçu une plainte parce que les forceps pesaient quatre grammes de moins que prévu", plaisante Christoph Götz en évoquant son expérience, avant de poursuivre : "Presque tout est certifié lorsqu'il s'agit d'instruments chirurgicaux. Même le moindre écart par rapport aux paramètres cibles est inacceptable, même si les pinces sont fabriquées en titane afin de réduire leur poids." Des tolérances de quelques microns sont monnaie courante dans la production d'instruments médicaux. HG-Micro-Instrumente GmbH & Co. KG fabrique les produits sur commande pour les grands acteurs de l'industrie médicale, selon les plans et les exigences des clients. 90 % des instruments sont en titane. « Nous transformons des aciers tels que le 1.4021 en pinces à oreilles », explique Götz.

La qualité n'était pas assez bonne

Les ébauches en carbure pour les pinces à épiler sont livrées sous forme de pièces tournées. Götz et son équipe utilisent un centre d'usinage Hermle C22U pour produire les deux moitiés des pinces à épiler à partir d'ébauches en carbure. Les deux moitiés sont soudées au laser lors d'un processus ultérieur. « Auparavant, nous achetions les moitiés déjà usinées. Cependant, la qualité ne nous convenait plus. Les longs délais de livraison nous causaient également des désagréments », explique Götz. L'entreprise a donc décidé de passer à l'usinage complet. Pour ce faire, Götz s'est mis en quête d'une solution d'outillage adaptée. Ce n'était pas seulement la plaquette qui importait, mais l'ensemble du système, de la plaquette à l'interface de broche. En raison du porte-à-faux parfois important de l'outil et de la finition de surface élevée requise, le système d'outils doit être amorti contre les vibrations afin d'éviter les marques de broutage.

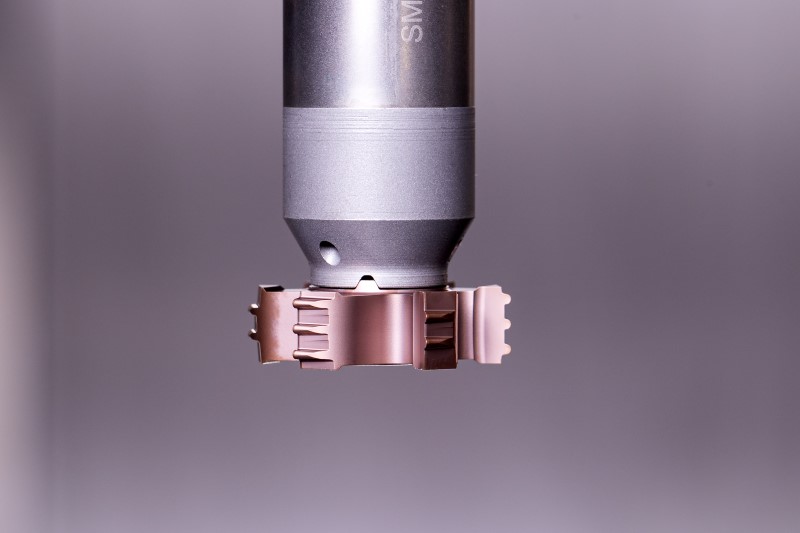

En collaboration avec Stefan Minder, ingénieur d'application chez HORN, Götz a trouvé la solution d'outillage appropriée avec le système de fraisage à interpolation circulaire de HORN. Le système de fraisage effectue trois opérations importantes : le fraisage de la rainure creuse, le fraisage des dents de l'embout de la pince et le fraisage du motif de la poignée pour les pinces à poignée plate. Une plaquette à six arêtes de type 632 à rayon complet est utilisée pour le fraisage du chanfrein, qui sert à réduire le poids. L'outil a un diamètre de 30 mm et fraise le chanfrein de 3 mm de profondeur en deux passes. « L'outil a démontré dès le départ des performances de fraisage élevées. Nous avons juste dû ajuster légèrement les paramètres d'usinage ici et là pour obtenir la meilleure qualité de surface possible », explique M. Minder.

Répartition de coupe

Une plaquette de type 628 à six arêtes de coupe est utilisé pour fraiser le motif de la poignée et les dentelures de la pointe de la pince à épiler. Les différentes arêtes de la plaquette sont décalées les unes par rapport aux autres. La plaquette à six arêtes agit donc comme une plaquette à trois arêtes pendant le processus de fraisage. L'avantage de cette répartition des arêtes est qu'il est possible de fraiser des dentelures fines, par exemple, sans exercer une pression de coupe élevée. Les fines dentelures doivent être présentes sur la pointe de la pince à épiler. En un seul passage, la plaquette de 7 mm de large fraise 17 dents à une profondeur de 0,35 mm. De plus, les dentelures fraisées doivent être très précises. Lors de l'utilisation, les dentelures des deux moitiés de la pince à épiler doivent s'emboîter parfaitement. Ce principe de répartition de coupe est également utilisé lors du fraisage du motif du manche.

La géométrie optimisée de l'arête de coupe, associée au revêtement IG35, garantit une productivité élevée et une grande fiabilité du processus lors de l'usinage du titane. Avec une épaisseur de revêtement de seulement 0,003 mm et une température de fonctionnement maximale d'environ 1 100 degrés Celsius, l'outil atteint en moyenne une durée de vie deux fois supérieure à celle des revêtements conventionnels. HORN enduit les outils en interne dans ses propres systèmes de revêtement HiPIMS. Outre des performances de coupe élevées, cela permet une livraison rapide des outils.

Le sytème de fraisage à interpolation circulaire HORN

Le système de fraisage par interpolation circulaire de HORN offre à l'utilisateur de nombreux avantages : il est rapide, fiable et permet d'obtenir de bons résultats en termes de surface. L'outil, qui est guidé sur une trajectoire hélicoïdale, plonge dans le matériau selon un angle prononcé ou très faible. Il permet, par exemple, de produire des filetages de haute qualité de manière reproductible. Comparées à l'usinage de diamètres plus importants avec des plaquettes amovibles ou de diamètres plus petits avec des fraises en carbure monobloc, les fraises circulaires sont généralement plus économiques. Ils ont un large champ d'applications, notamment l'usinage de l'acier, des aciers spéciaux, du titane, de l'aluminium et des alliages spéciaux. Ces outils de précision sont particulièrement adaptés au fraisage de rainures, au fraisage hélicoïdal, au fraisage de filetage, au fraisage de rainures en T, au fraisage de profils et au fraisage d'engrenages. Ils s'avèrent également très efficaces dans des applications spéciales telles que le fraisage de rainures d'étanchéité ou l'usinage de bielles.

Système global stable

Götz utilise le système de serrage hydraulique TENDO de Schunk pour le maintien de l'outil de fraisage. Depuis des décennies, TENDO est synonyme de serrage précis des outils à queue. Grâce à un développement continu, cette technologie de serrage innovante répond aux exigences toujours plus élevées de l'usinage de précision universel. TENDO est compatible avec tous les types de tiges courants. La vaste gamme de produits offre la solution adaptée à presque toutes les applications. Le faux-rond et la répétabilité du système de serrage sont d'environ 0,003 mm. L'excellent amortissement des vibrations est particulièrement avantageux avec les porte-à-faux d'outils longs.

La combinaison de la plaquette, de la tige d'outils en carbure monobloc et du mandrin hydrolique fonctionne bien

dans les applications HG-Micro-Instrumente. "Nous maîtrisons désormais le processus de fraisage et sommes très satisfaits du résultat. De plus, le service et les conseils techniques de HORN sont d'une très grande qualité", déclare Götz.

A propos de HG-Micro-Instrumente GmbH

Depuis plus de trois décennies, HG-Micro-Instrumente GmbH & Co. KG se consacre à la fabrication d'instruments chirurgicaux de haute qualité, qui sont entièrement fabriqués à Wurmlingen. Entreprise familiale, HG-Micro-Instrumente GmbH & Co. KG met l'accent sur la qualité, la flexibilité et la fiabilité à chaque étape de la production. Son savoir-faire ne se limite pas seulement dans la fabrication d'instruments chirurgicaux, mais aussi dans l'usinage CNC à façon, où l'équipe développe des solutions personnalisées pour ses clients. L'entreprise s'efforce toujours d'atteindre un niveau élevé de satisfaction client et ne fait aucun compromis lorsqu'il s'agit de répondre à des exigences de production rigoureuses.