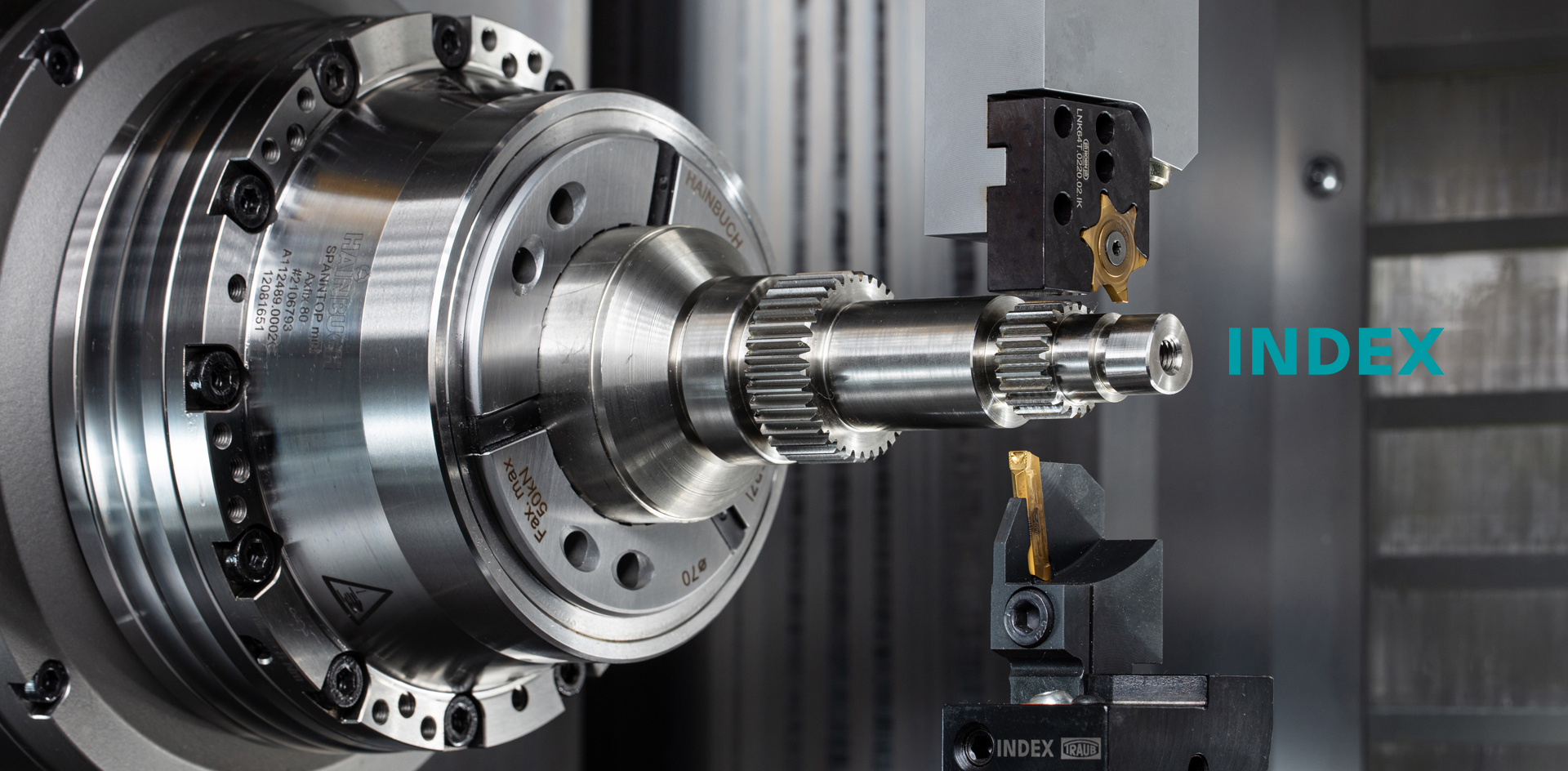

PolygonAGE

Dans le polygonage, le défi consiste à synchroniser les axes du tour. La synchronisation joue un rôle de plus en plus important dans l'usinage. Les concepts de tours modernes d'INDEX permettent de réaliser des processus aussi complexes. En utilisant l'avance axiale, les outils HORN offrent la possibilité de produire des contours non ronds sur les tours. Ce procédé facilite par exemple la production de formes polygonales. Les axes de la pièce et de l'outil sont décalés l'un par rapport à l'autre et maintenus à un rapport de vitesse spécifique. Le procédé et les outils associés conviennent aussi bien à l'usinage extérieur qu'à l'usinage intérieur. Le décalage des axes, le rapport de vitesse entre la pièce et l'outil et le diamètre de la fraise définissent les dimensions du contour. Un système d'outils pour le polygonage est adapté individuellement au contour de la pièce à produire.

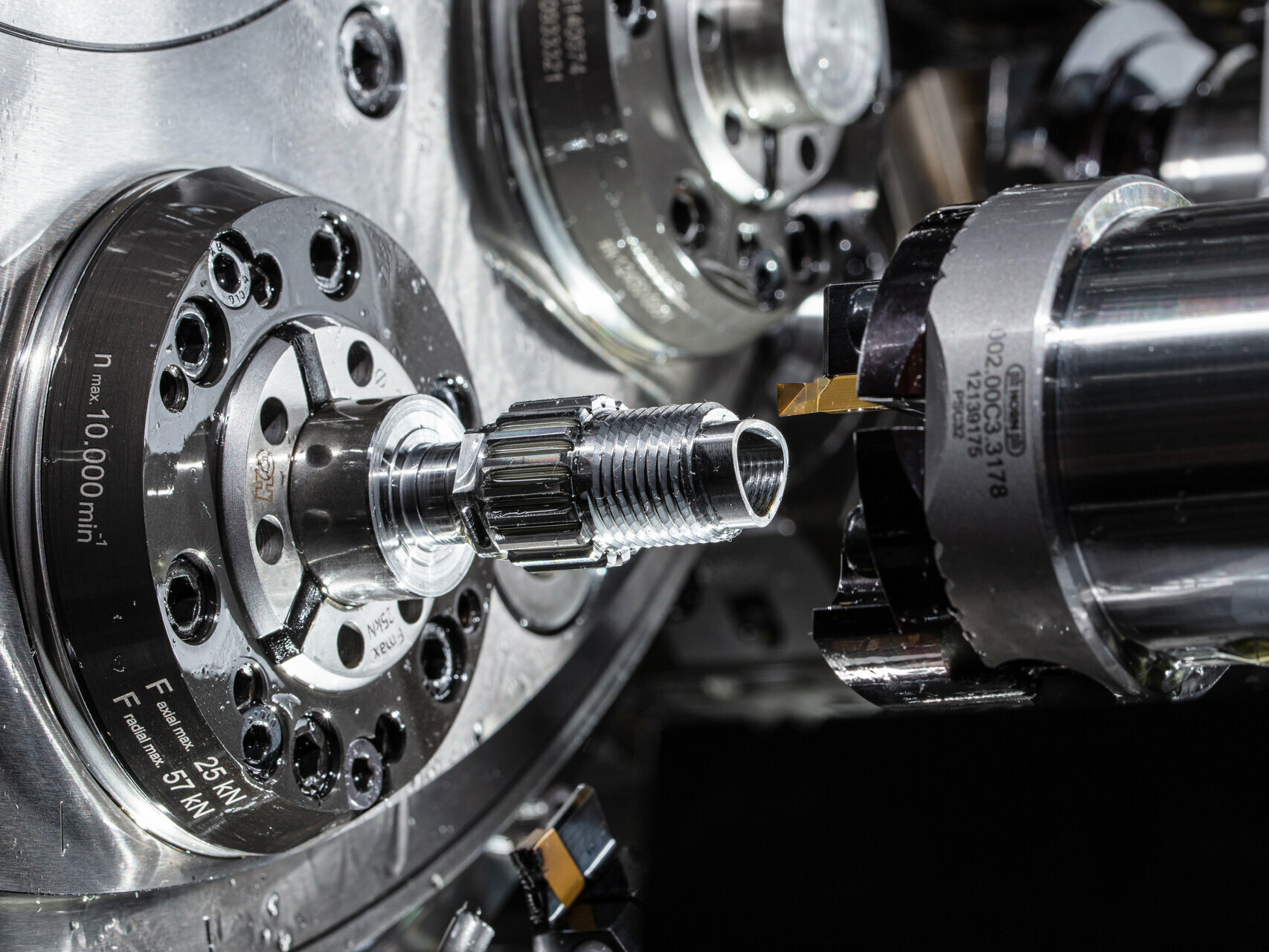

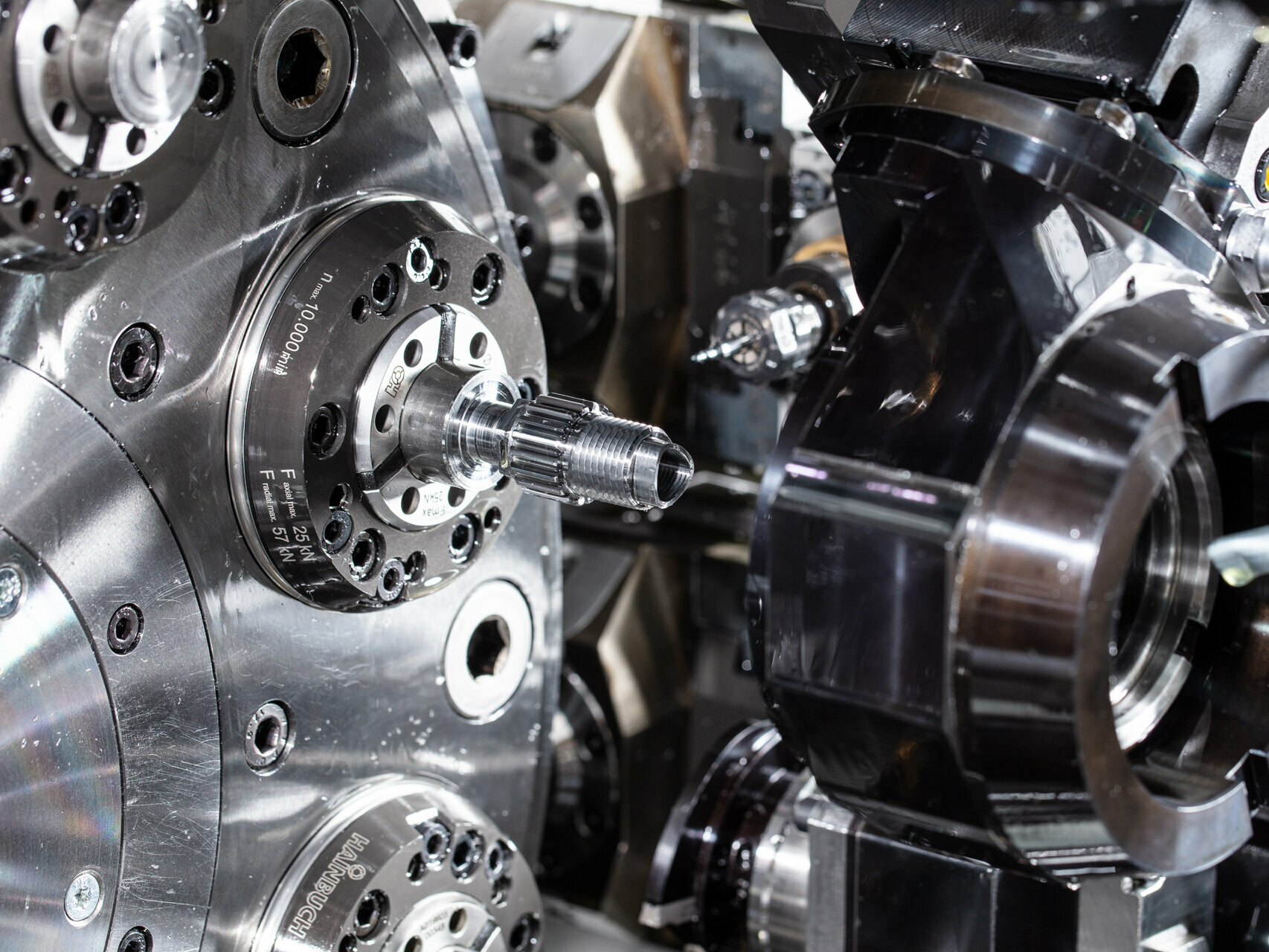

Skiving

Les centres de tournage/fraisage modernes et les tours automatiques multibroches d'INDEX, dotés de broches couplées et synchronisées et d'un logiciel optimisé pour le processus, permettent de tailler les engrenages. Le système d'outils HORN associé comprend des outils pour la production à haut rendement d'engrenages intérieurs, de cannelures et d'autres profils intérieurs, ainsi que d'engrenages extérieurs avec des arêtes interférentes. Les principaux avantages du skiving dans ces applications sont des temps de traitement nettement plus courts que ceux du brochage des engrenages, la possibilité d'utiliser des centres de tournage/fraisage optimisés, le tournage et le taillage des engrenages en un seul serrage et l'élimination des contre-dépouilles à l'extrémité des dents de l'engrenage. En outre, le skiving offre une production plus performante et plus rentable que le façonnage et le brochage des engrenages, ainsi qu'un temps de cycle quatre à cinq fois plus court que celui du rainurage. Il permet également l'usinage dur d'ébauches d'engrenages solides. Les outils de taillage sont conçus pour l'usinage de moyennes et grandes séries. Chaque outil est adapté individuellement à l'application et au matériau à usiner, les différentes interfaces d'outils étant basées sur le nombre de dents et le module. Pour la production de chanfreins définis pour l'ébavurage des engrenages, la technologie est disponible avec le processus de production associé. La condition préalable à ce processus de fabrication est un centre de tournage/fraisage à axes couplés.

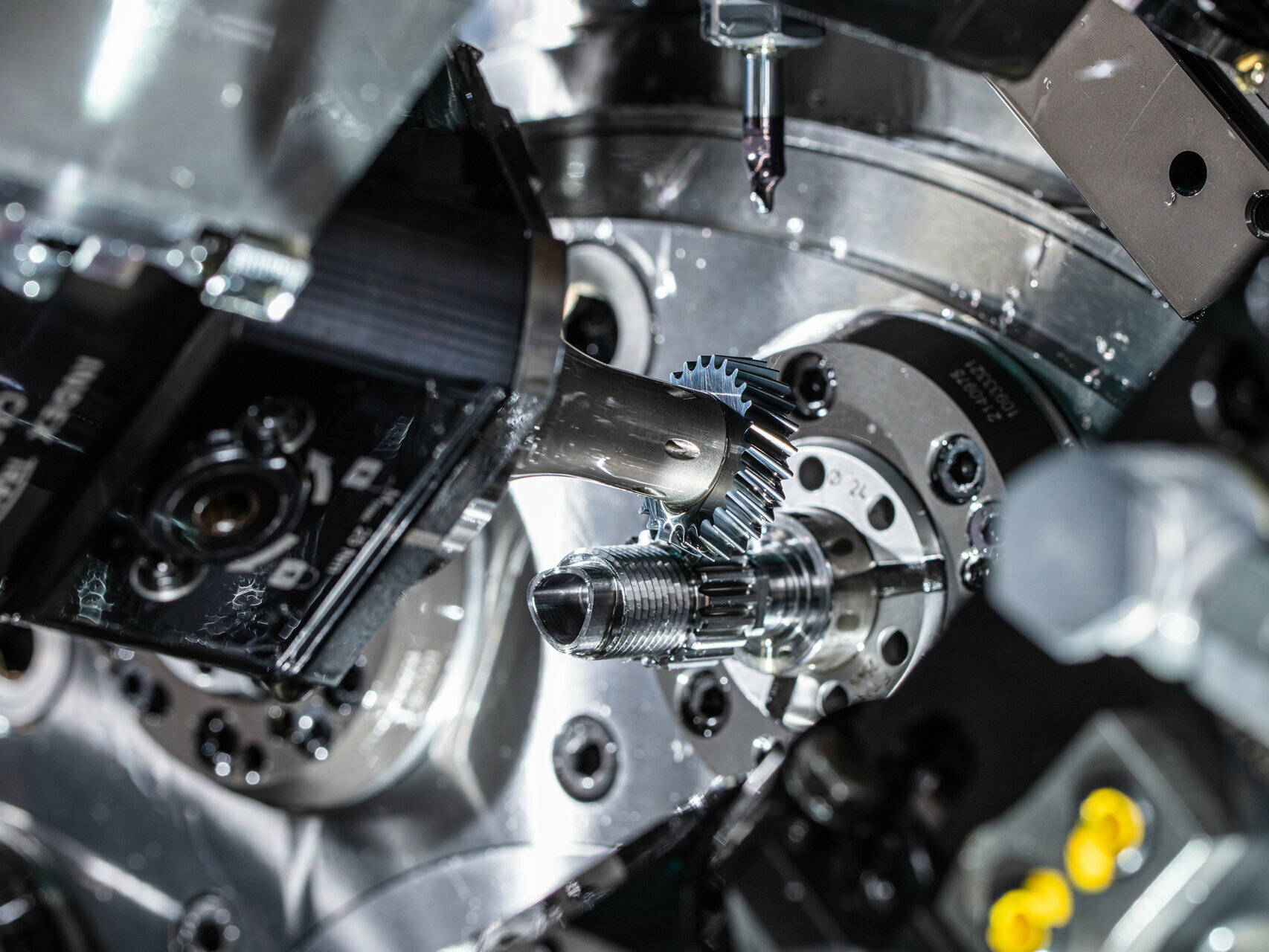

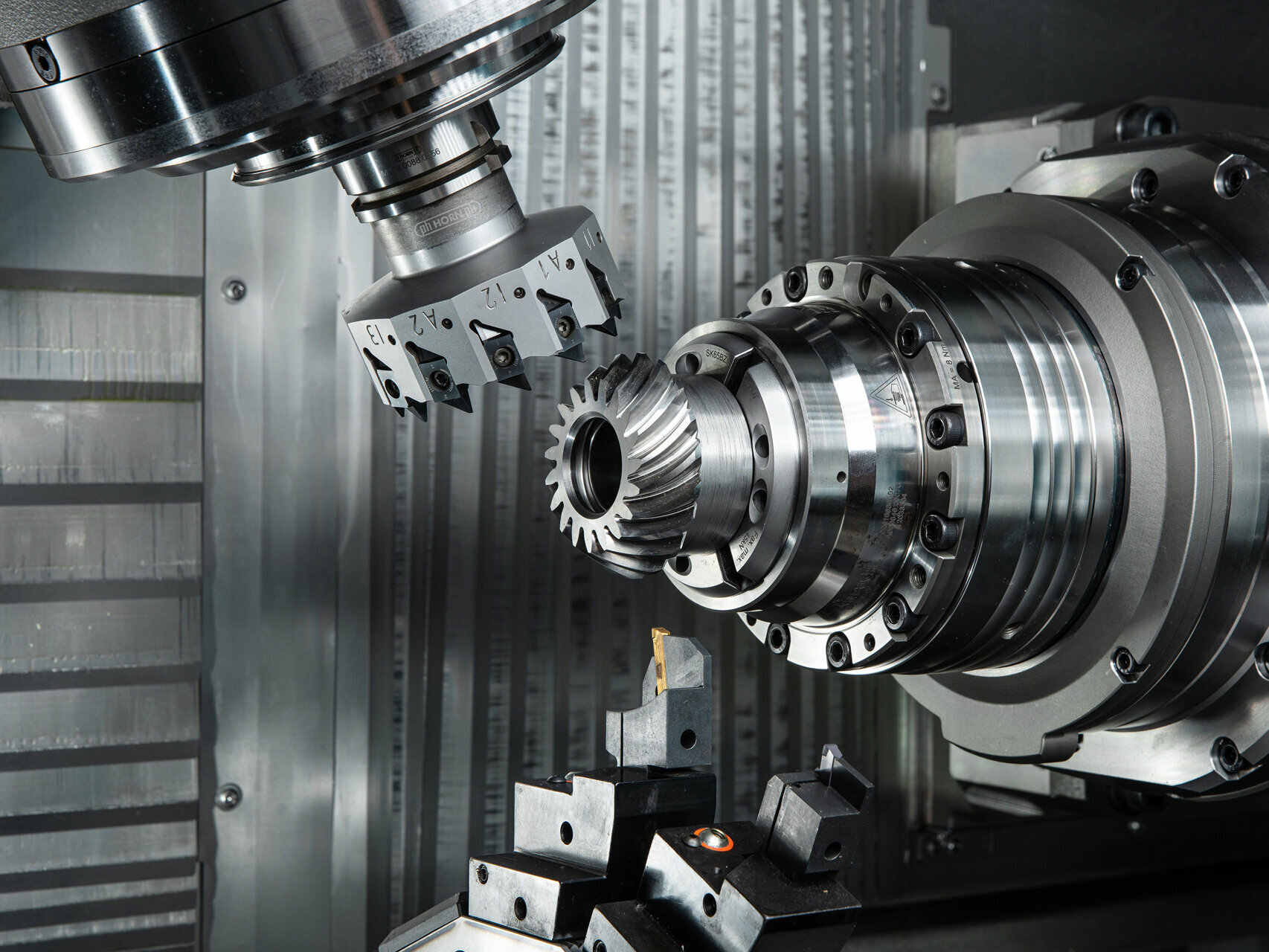

Taillage d'engrenages coniques

En collaboration avec INDEX, HORN propose une solution pour le fraisage des engrenages coniques en spirale. Grâce à l'utilisation d'outils de fraisage spéciaux et au cycle d'usinage approprié, même les petites séries peuvent être fraisées de manière économique. Le nouveau système d'outils pour le fraisage d'engrenages coniques permet un usinage complet sur des centres de tournage/fraisage. L'utilisateur n'a plus besoin de machines spéciales pour fabriquer ces engrenages, car INDEX a développé un cycle sur mesure pour ce type d'usinage. Ce cycle permet de produire toutes les surfaces fonctionnelles ainsi que les dents de l'engrenage en un seul serrage. Il permet une grande précision des composants, des temps de production courts, une grande efficacité des processus et des temps d'usinage rapides grâce à des cycles de machine contrôlés. L'utilisation d'un centre de tournage/fraisage d'INDEX permet de produire efficacement des composants avec des engrenages coniques en spirale, aussi bien en petites quantités qu'en grandes séries. Ce procédé est donc également intéressant pour les petites et moyennes entreprises qui achetaient jusqu'à présent les engrenages ou les faisaient fabriquer à l'extérieur.

Tourbillonnage à grande vitesse

INDEX et HORN présentent un nouveau procédé de tourbillonnage à grande vitesse. Il permet une augmentation substantielle de la productivité grâce au tournage et au tourbillonnage en une seule opération. Dans ce procédé, la vitesse est si élevée qu'un processus de tournage peut avoir lieu en même temps que le tourbillonnage si nécessaire. L'outil de tournage placé devant l'outil de tourbillonnage réduit le volume de matière qui devrait autrement être enlevé par l'outil de tourbillonnage. Cela permet d'allonger la durée de vie de l'outil et d'améliorer la qualité de la surface. Les têtes de tourbillonnage utilisées sont similaires aux variétés conventionnelles. Seule la géométrie des plaquettes diffère. La production de filets à un ou plusieurs départs est possible avec un seul jeu de plaquettes. Le tourbillonnage est principalement utilisé dans la production de vis à os et d'engrenages à vis sans fin. La tête de tourbillonnage tourne à grande vitesse au-dessus de la pièce à usiner, qui tourne également rapidement. La tête de tourbillonnage est réglée à un angle d'approche spécial. Grâce à l'avance axiale, l'outil de tourbillonnage fraise le filet. Les exigences en matière de qualité des filets étant élevées, une attention particulière est accordée à la précision et à la qualité de la surface des outils de tourbillonnage.

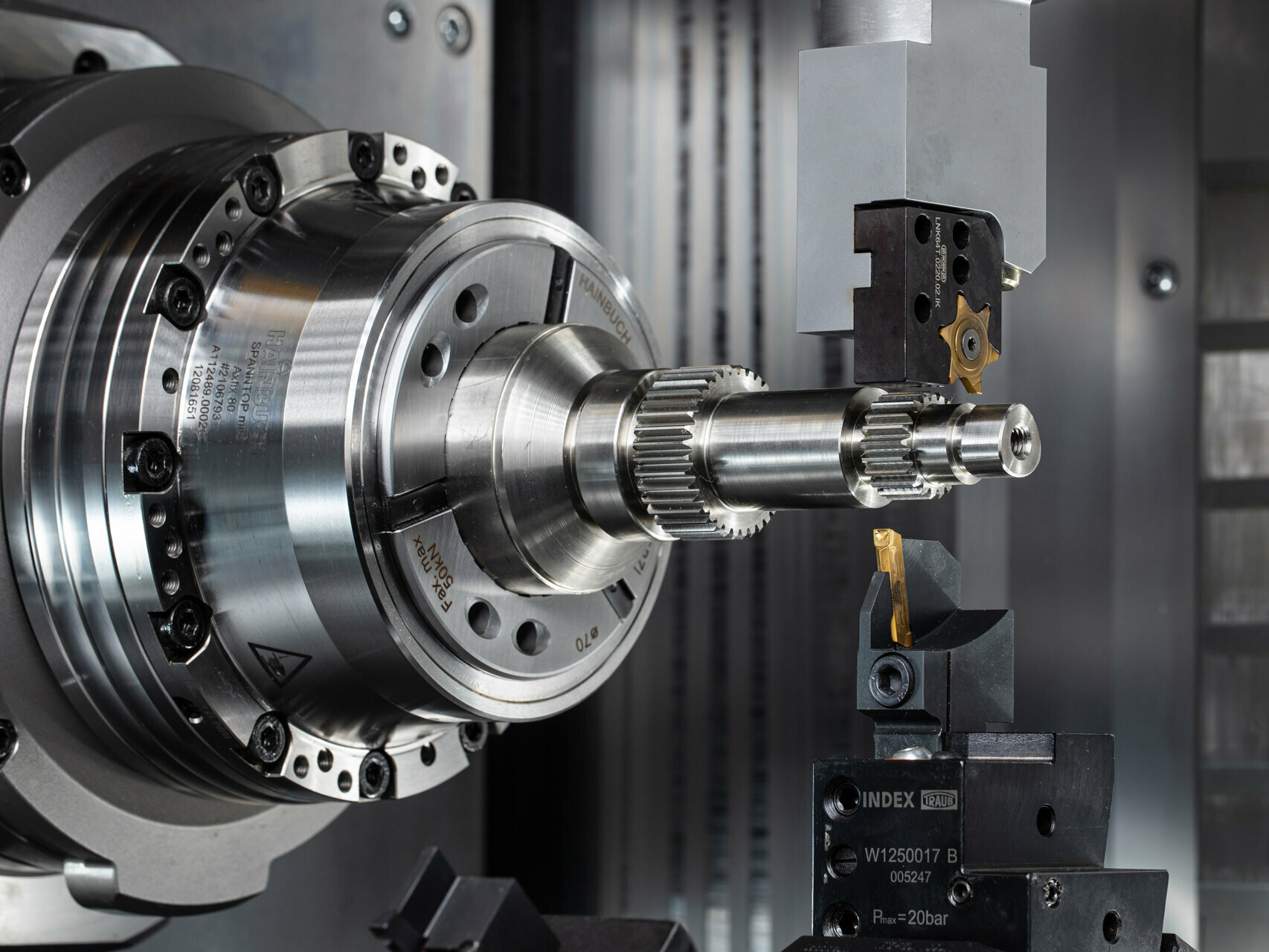

GoRGE

Fondamentalement, les gorges implique un plaquette étroite qui pénètre la pièce à usiner dans une direction radiale ou axiale. L'art de la gorge consiste, entre autres, à contrôler le flux des copeaux. Les copeaux courbés, les bourrages de copeaux ou les copeaux longs et filandreux doivent être évités, car ils ont un impact négatif sur la fiabilité du processus et peuvent entraîner la rupture de l'outil et le marquage des épaulements. En fonction du matériau à usiner et du type de processus, Horn a développé différentes géométries de brise-copeaux qui garantissent une conicité des copeaux, un contrôle des copeaux et une rupture des copeaux fiables. Un autre point important pour des gorges économique est l'alimentation suffisante en liquide de refroidissement. Alors que dans le passé, le refroidissement s'effectuait de manière externe à l'aide d'un liquide d'arrosage classique, les porte-outils modernes disposent aujourd'hui d'une alimentation interne en liquide d'arrosage. Cela garantit un refroidissement efficace de la zone de cisaillement entre l'arête de coupe de l'outil et la pièce à usiner. HORN et INDEX offrent une plate-forme technologique idéale grâce à la combinaison d'un outil de précision et d'une machine.