返回列表

5 分钟

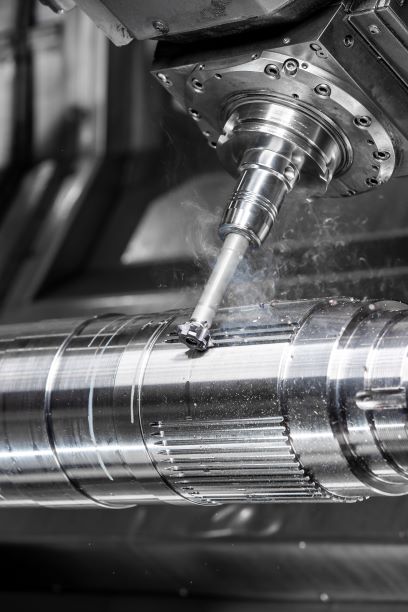

大尺寸,小齿

高度的集中力是必需的。在几乎每个制造过程中,调整和启动零件时的废品是一个正常的过程:调用程序,制造零件,测量,纠正,制造新零件 - 直到符合要求。然而,在加工大型零件时,该过程是不同的。在这里,机器操作员会小心翼翼地接近要制造的最终尺寸。因为在大型尺寸上的废品将是一种极其昂贵的错误。除了加工中心,刀具的使用也受到高度关注。卡尔赫罗伊特的W. Wolf GmbH的经理Klaus Trescher表示:“我们必须依靠刀具。” Trescher及其团队依赖于来自Tübingen的Paul Horn GmbH的精密刀具。最新的项目是实现大型发动机制造中的一个轴的齿轮铣削过程。